Dans l'industrie aérospatiale, l'utilisation principale des fours à moufle est de réaliser des essais de sécurité critiques sur les matériaux et les composants. En exposant les pièces à des environnements de haute température précisément contrôlés, les ingénieurs peuvent tester rigoureusement la résistance au feu et évaluer les performances des matériaux soumis à la chaleur, garantissant ainsi qu'ils répondent aux exigences extrêmes du vol.

Le rôle d'un four à moufle dans l'aérospatiale s'étend bien au-delà des simples tests de résistance au feu. C'est un outil fondamental de la science des matériaux, permettant le développement, la qualification et le traitement de matériaux avancés où la défaillance sous contrainte thermique extrême n'est pas une option.

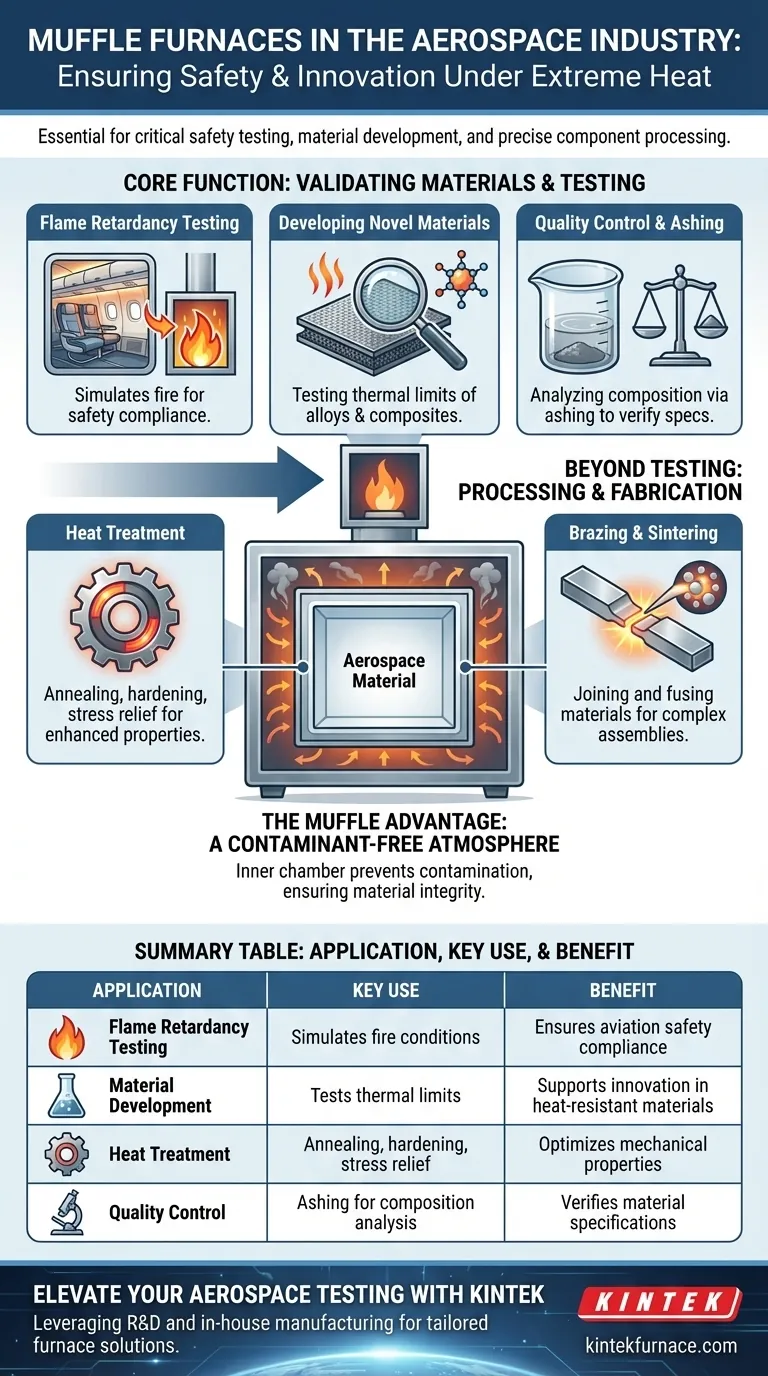

La fonction principale : valider les matériaux sous chaleur extrême

La caractéristique déterminante des applications aérospatiales est la nécessité d'une fiabilité absolue dans des environnements difficiles. Les fours à moufle fournissent les conditions contrôlées nécessaires pour valider que les matériaux respectent cette norme.

Essais de résistance au feu pour la conformité à la sécurité

L'application la plus directe et la plus critique est le test de la résistance au feu des composants intérieurs et structurels. Des échantillons sont soumis à une chaleur extrême à l'intérieur du four pour simuler des conditions d'incendie.

Ce processus n'est pas seulement destiné à la recherche ; c'est une étape obligatoire pour certifier que les matériaux utilisés dans les cabines, les soutes et les compartiments moteurs sont conformes aux réglementations strictes de sécurité aérienne.

Développement de nouveaux matériaux résistants à la chaleur

L'innovation aérospatiale estT portée par la science des matériaux. Les fours à moufle sont indispensables dans les laboratoires de recherche et développement pour la création et l'évaluation de nouveaux alliages, céramiques et composites.

Les ingénieurs peuvent tester systématiquement le comportement de ces nouveaux matériaux à leurs limites thermiques, fournissant les données nécessaires pour concevoir des pièces d'aéronefs et de vaisseaux spatiaux plus légères, plus solides et plus résistantes à la chaleur.

Contrôle qualité et analyse des composants

Les fours à moufle sont utilisés pour analyser la composition des matériaux. En brûlant toute matière organique dans un processus appelé calcination (ou incinération), les ingénieurs peuvent déterminer la proportion de matériaux non combustibles dans un échantillon composite.

Il s'agit d'une étape de contrôle qualité vitale pour garantir que chaque lot de matériau répond aux spécifications exactes requises pour la production.

Au-delà des tests : traitement et fabrication

Bien que les tests soient une fonction principale, les fours à moufle font également partie intégrante du processus de fabrication lui-même, utilisés pour conférer des propriétés spécifiques aux composants finis.

Traitement thermique pour des propriétés mécaniques améliorées

De nombreuses pièces aérospatiales métalliques, en particulier celles fabriquées en titane et autres alliages à haute résistance, subissent un traitement thermique pour acquérir leurs caractéristiques finales.

Des processus tels que le recuit (ramollissement), la trempe (durcissement) et le détensionnement sont effectués dans un four à moufle pour modifier la structure moléculaire du matériau, l'optimisant pour la performance et la durabilité.

Brasage et frittage

Le brasage, un processus d'assemblage de composants métalliques à l'aide d'un métal d'apport, est souvent réalisé dans un four pour créer des joints solides et uniformes pour des assemblages complexes.

De même, le frittage utilise la chaleur du four pour fusionner des matériaux en poudre, comme des céramiques ou des métaux, en une pièce solide et à haute résistance, une méthode courante pour produire des composants pour des applications à haute température.

Comprendre les compromis et les limitations

Un four à moufle est un outil spécifique avec des avantages et des limitations distincts. Comprendre ces éléments est essentiel à sa bonne application.

L'avantage du moufle : une atmosphère sans contaminants

La caractéristique distinctive d'un four à moufle est son "moufle", une chambre intérieure qui sépare le matériau chauffé des éléments chauffants.

Cette conception empêche la contamination par les sous-produits de combustion, garantissant que les propriétés du matériau ne sont pas altérées par le processus de chauffage lui-même. Il offre un environnement exceptionnellement propre et contrôlé, ce qui est essentiel pour les matériaux aérospatiaux sensibles.

Limitations en termes d'échelle et de processus

Les fours à moufle standard sont généralement adaptés aux tests d'échantillons ou au traitement de composants plus petits.

Pour la fabrication de très grandes pièces, telles que des assemblages composites de carbone à l'échelle macro ou de grandes structures de cellules en titane, l'industrie se tourne souvent vers des fours à cornue grand format ou des fours à paroi froide spécialisés qui peuvent accueillir la taille et les exigences de traitement.

Faire le bon choix pour votre objectif

L'application d'un four à moufle est directement liée à l'objectif d'ingénierie.

- Si votre objectif principal est la sécurité et la certification : Le four à moufle est la norme de l'industrie pour effectuer les tests de résistance au feu et de composition des matériaux exigés par les autorités de l'aviation.

- Si votre objectif principal est le développement de matériaux : Utilisez le four pour tester précisément les limites thermiques et les propriétés comportementales de nouveaux alliages, composites et céramiques dans un environnement contrôlé.

- Si votre objectif principal est la fabrication de composants : Le four est essentiel pour les traitements thermiques critiques comme la trempe, le recuit et le brasage qui déterminent la performance et la fiabilité finales d'une pièce.

En fin de compte, le four à moufle agit comme un gardien critique, garantissant que seuls les matériaux prouvés capables de résister aux conditions les plus extrêmes sont autorisés à voler.

Tableau récapitulatif :

| Application | Utilisation clé | Avantage |

|---|---|---|

| Test de résistance au feu | Simule les conditions d'incendie pour les matériaux | Assure la conformité aux normes de sécurité aérienne |

| Développement de matériaux | Teste les limites thermiques des alliages et composites | Soutient l'innovation dans les matériaux résistants à la chaleur |

| Traitement thermique | Effectue le recuit, la trempe et le détensionnement | Optimise les propriétés mécaniques des composants |

| Contrôle qualité | Effectue la calcination pour l'analyse de la composition des matériaux | Vérifie les spécifications des matériaux pour la production |

Prêt à améliorer vos tests et traitements de matériaux aérospatiaux ? En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, à vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours sur mesure peuvent améliorer votre conformité en matière de sécurité, votre innovation en matériaux et la fiabilité de vos composants !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace