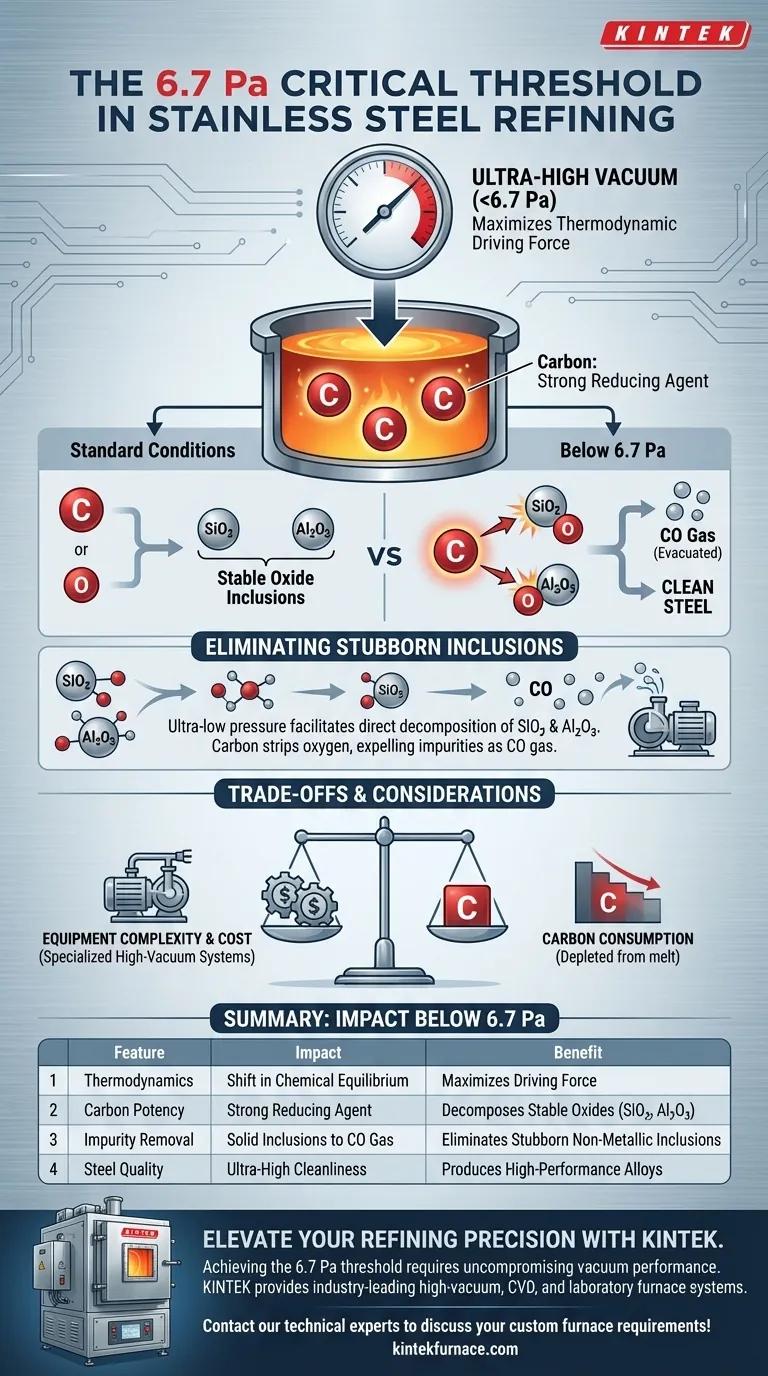

Le seuil spécifique de 6,7 Pa est essentiel pour maximiser la force motrice thermodynamique du processus de raffinage. Le maintien d'un vide poussé en dessous de cette limite augmente considérablement le potentiel de la réaction carbone-oxygène dans l'acier en fusion. Cet environnement transforme le carbone en un puissant agent réducteur capable de décomposer les impuretés tenaces que les méthodes à pression plus élevée ne peuvent pas éliminer.

En abaissant la pression du système en dessous de 6,7 Pa, vous déplacez l'équilibre thermodynamique pour favoriser la décomposition des inclusions d'oxyde stables. Cela permet au carbone de dépouiller l'oxygène des impuretés telles que le dioxyde de silicium et l'oxyde d'aluminium, en les expulsant sous forme de gaz pour obtenir une propreté ultra-élevée.

La thermodynamique du vide poussé

Déplacement de l'équilibre chimique

Selon la théorie de l'équilibre thermodynamique, la pression n'est pas seulement une force physique ; c'est un bouton de contrôle de la puissance chimique. Lorsque vous réduisez l'environnement à des pressions partielles ultra-faibles, vous modifiez fondamentalement la façon dont les éléments du bain interagissent.

Libérer le pouvoir réducteur du carbone

Dans des conditions normales, le carbone est simplement un élément d'alliage. Cependant, en dessous de 6,7 Pa, le carbone acquiert un fort pouvoir réducteur. Ce changement lui permet de rechercher et de se lier agressivement aux atomes d'oxygène qui sont autrement enfermés dans des composés stables.

Élimination des inclusions stables

Cibler les oxydes difficiles à éliminer

Dans le raffinage standard, les inclusions d'oxyde stables telles que le dioxyde de silicium (SiO2) et l'oxyde d'aluminium (Al2O3) sont notoirement difficiles à éliminer. Ils sont chimiquement stables et ont tendance à rester en suspension dans l'acier, compromettant sa qualité.

Le mécanisme d'élimination par phase gazeuse

Le vide ultra-poussé facilite la décomposition directe de ces oxydes tenaces. Le carbone activé réagit avec l'oxygène à l'intérieur du SiO2 et de l'Al2O3, convertissant l'impureté solide en monoxyde de carbone (CO) gazeux. Ce gaz est ensuite facilement évacué par le système de pompage, laissant l'acier nettement plus propre.

Comprendre les compromis

Complexité de l'équipement

Atteindre un niveau de vide de 6,7 Pa n'est pas une tâche triviale ; cela nécessite un système de pompage à vide poussé spécialisé. Cela augmente la complexité opérationnelle et le coût de l'équipement par rapport au dégazage sous vide standard, qui fonctionne à des pressions plus élevées.

Consommation de carbone

Étant donné que le mécanisme repose sur la réaction du carbone avec l'oxygène pour former du CO, le processus épuise naturellement le carbone du bain. Vous devez calculer soigneusement la teneur initiale en carbone pour garantir que le produit final répond aux spécifications chimiques nécessaires après la réaction de raffinage.

Faire le bon choix pour vos objectifs de raffinage

Exploiter ce seuil de pression est essentiel pour les projets exigeant les plus hauts niveaux de pureté.

- Si votre objectif principal est une propreté ultra-élevée : Assurez-vous que votre infrastructure de pompage est suffisamment robuste pour maintenir des pressions inférieures à 6,7 Pa afin d'activer la décomposition de l'Al2O3 et du SiO2.

- Si votre objectif principal est la cinétique de réaction : Surveillez de près la stabilité du vide, car les fluctuations au-dessus de 6,7 Pa réduiront immédiatement la force motrice et arrêteront l'élimination des oxydes stables.

Maîtriser ce seuil de vide est la clé pour passer de l'acier inoxydable standard aux alliages ultra-propres et haute performance.

Tableau récapitulatif :

| Caractéristique | Impact en dessous de 6,7 Pa | Bénéfice |

|---|---|---|

| Thermodynamique | Déplacement de l'équilibre chimique | Maximise la force motrice pour le raffinage |

| Puissance du carbone | Devient un puissant agent réducteur | Décompose les oxydes stables comme l'Al2O3 et le SiO2 |

| Élimination des impuretés | Les inclusions solides sont converties en gaz CO | Élimine les inclusions non métalliques tenaces |

| Qualité de l'acier | Niveaux de propreté ultra-élevés | Produit des alliages propres et haute performance |

Élevez la précision de votre raffinage avec KINTEK

Atteindre le seuil critique de 6,7 Pa nécessite des performances de vide sans compromis. KINTEK fournit des systèmes de fours de laboratoire à vide poussé, CVD et personnalisables de pointe, conçus pour répondre aux exigences rigoureuses de la recherche métallurgique avancée.

Soutenus par une R&D experte et une fabrication de précision, nos équipements vous garantissent de maintenir les pressions partielles stables et ultra-faibles nécessaires pour libérer le pouvoir réducteur du carbone et éliminer les inclusions d'oxyde stables. Que vous développiez des alliages haute performance ou que vous raffiniez de l'acier inoxydable, KINTEK offre la fiabilité dont vous avez besoin pour maîtriser vos objectifs thermodynamiques.

Prêt à optimiser votre processus de raffinage sous vide poussé ? Contactez nos experts techniques dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Shunsuke Narita, Yoshinori Sumi. Effect of deoxidizing elements on inclusions in vacuum refining of stainless steel. DOI: 10.1088/1757-899x/1329/1/012005

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quel effet la pression accrue du gaz de trempe a-t-elle ? Optimisez le traitement thermique avec la trempe par gaz à haute pression

- Comment la cémentation sous vide assure-t-elle une qualité de cémentation stable ? Obtenez un traitement thermique précis et reproductible

- Quels sont les principaux avantages de l'utilisation d'un four sous vide ? Atteindre une pureté et un contrôle supérieurs des matériaux

- Quel est le mécanisme de fonctionnement d'un four de dégraissage catalytique ? Maîtriser le déliantage de l'acier inoxydable 17-4 PH

- Quels types d'atmosphères peuvent être utilisés dans les fours de traitement thermique sous vide ? Optimisez les propriétés de vos matériaux

- Comment la chambre de chauffage d'un four de recuit sous vide est-elle construite ? Optimisez votre traitement des matériaux

- Quelle est l'importance d'un système de pompage à vide poussé dans le dégazage de l'alliage FGH96 ? Assurer une intégrité supérieure du matériau

- À quoi sert le brasage sous vide ? Obtenez des joints propres, solides et sans distorsion