L'avantage fondamental d'un four sous vide est sa capacité à créer un environnement exceptionnellement propre et contrôlable pour le traitement à haute température. En évacuant la chambre de l'air et d'autres gaz réactifs, il prévient l'oxydation et la contamination, conduisant à une pureté matérielle supérieure et à des propriétés mécaniques améliorées. Cette précision en fait un outil indispensable pour les industries où l'intégrité des matériaux est primordiale.

Bien qu'un four sous vide offre de nombreux avantages, ils découlent tous d'un seul principe : le contrôle absolu. Il remplace une atmosphère réactive et imprévisible par un vide inerte et stable, donnant aux ingénieurs un contrôle précis sur les caractéristiques finales et la qualité d'un matériau d'une manière que les fours atmosphériques ne peuvent pas garantir.

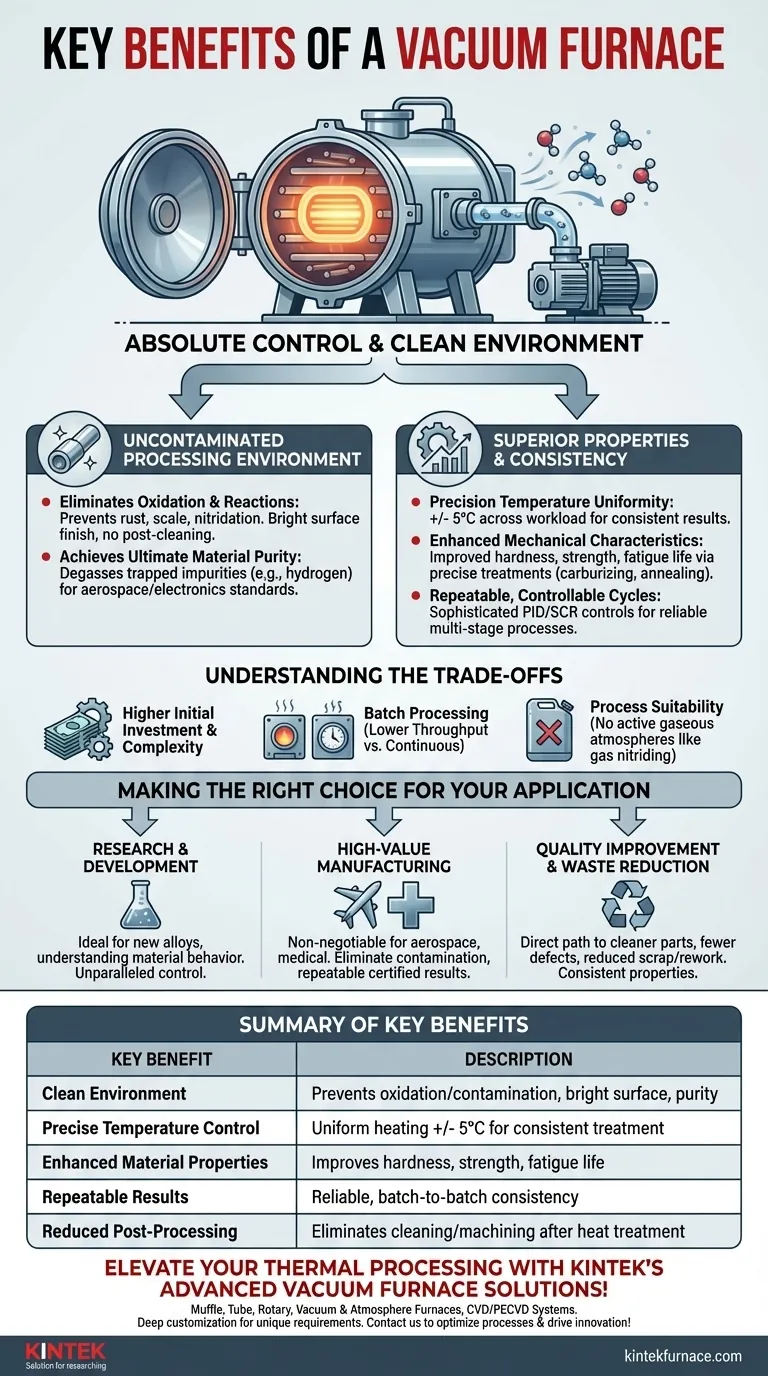

Le Fondement : Un Environnement de Traitement Non Contaminé

Le vide n'est pas un espace vide ; dans ce contexte, c'est un environnement hautement contrôlé. L'élimination des gaz atmosphériques est la pierre angulaire de tous les autres avantages.

Éliminer l'Oxydation et les Réactions

En éliminant l'oxygène, l'azote et la vapeur d'eau, un four sous vide empêche les réactions chimiques indésirables à la surface du matériau à haute température. Cela signifie qu'aucune oxydation (rouille ou calamine), nitruration ou hydrogénation ne peut se produire.

Le résultat est un fini de surface brillant et propre, directement sorti du four, éliminant le besoin de nettoyage ou d'usinage post-traitement pour enlever une couche superficielle contaminée.

Atteindre la Pureté Ultime des Matériaux

Pour de nombreuses applications avancées, même les impuretés microscopiques peuvent compromettre les performances. Un four sous vide est essentiel pour des processus tels que le dégazage, où il extrait les gaz piégés comme l'hydrogène de l'intérieur du matériau lui-même.

Ce niveau de pureté garantit que le matériau répond aux spécifications mécaniques, thermiques et électriques rigoureuses requises dans des secteurs tels que l'aérospatiale et l'électronique.

Libérer des Propriétés et une Cohérence Matérielles Supérieures

Un environnement propre permet un contrôle précis, ce qui à son tour conduit à des résultats matériels hautement prévisibles et améliorés. Le processus devient une science, pas une approximation.

Uniformité de Température de Précision

Les fours sous vide avancés offrent une uniformité de température exceptionnelle, souvent de l'ordre de +/- 5°C sur l'ensemble de la charge. Ceci est obtenu grâce à des éléments chauffants soigneusement conçus et à l'absence de courants de convection présents dans une atmosphère.

Cette uniformité garantit que chaque pièce d'un lot, quelle que soit sa position, reçoit exactement le même traitement thermique, garantissant des résultats constants.

Caractéristiques Mécaniques Améliorées

Le traitement thermique sous vide permet de développer des propriétés matérielles supérieures. Des processus tels que la carburation sous vide, le recuit, le revenu et la trempe peuvent être effectués avec une précision incroyable.

Ce contrôle se traduit par une dureté, une résistance à la traction et une durée de vie en fatigue améliorées, car la microstructure du matériau n'est pas compromise par des impuretés ou des réactions superficielles.

Cycles Répétables et Contrôlables

Les fours sous vide modernes utilisent des contrôles sophistiqués, tels que des boucles PID indépendantes et une régulation de puissance SCR, pour gérer les vitesses de chauffage et de refroidissement avec une grande fidélité.

Cela permet de programmer et d'exécuter parfaitement chaque fois des cycles thermiques complexes à plusieurs étapes, garantissant que les résultats sont reproductibles d'un lot à l'autre. Le système peut même utiliser une pression partielle pour gérer soigneusement des effets spécifiques, comme empêcher la vaporisation du chrome contenu dans l'acier.

Comprendre les Compromis

Bien que puissants, les fours sous vide ne sont pas une solution universelle. Comprendre leurs limites est essentiel pour prendre une décision éclairée.

Investissement Initial et Complexité

Les systèmes de fours sous vide représentent un investissement en capital important par rapport à de nombreux fours atmosphériques. Ce sont des machines complexes nécessitant des connaissances spécialisées pour l'exploitation et la maintenance des pompes à vide, des joints et des systèmes de contrôle.

Débit : Traitement par Lots vs. Continu

La plupart des fours sous vide sont des systèmes de type batch (par lots). Bien que les temps de cycle individuels puissent être rapides en raison du chauffage et du refroidissement rapides, le débit global peut être inférieur à celui des fours à bande continue utilisés pour les pièces à volume élevé et à faible coût.

Adéquation au Processus

Un environnement sous vide ne convient pas à tous les processus de traitement thermique. Par exemple, les processus qui exigent explicitement une atmosphère gazeuse active (comme la nitruration au gaz traditionnelle) ne peuvent pas être effectués sous vide.

Faire le Bon Choix pour Votre Application

Le choix de la bonne technologie de traitement thermique dépend entièrement de votre objectif final.

- Si votre objectif principal est la recherche et le développement : Le contrôle inégalé de l'environnement et de la température rend le four sous vide idéal pour développer de nouveaux alliages et comprendre précisément le comportement des matériaux.

- Si votre objectif principal est la fabrication de grande valeur (par exemple, aérospatiale, médical) : La capacité d'éliminer la contamination et d'obtenir des résultats certifiés et répétables est non négociable et constitue la force principale de la technologie du vide.

- Si votre objectif principal est d'améliorer la qualité et de réduire les déchets : Un four sous vide offre un chemin direct vers des pièces plus propres, moins de défauts de surface et des propriétés plus cohérentes, justifiant souvent l'investissement par une réduction de la ferraille et du retravail.

En fin de compte, l'adoption de la technologie des fours sous vide est une décision stratégique visant à privilégier le contrôle, la qualité et la répétabilité dans vos processus thermiques.

Tableau Récapitulatif :

| Avantage Clé | Description |

|---|---|

| Environnement Propre | Prévient l'oxydation et la contamination en éliminant les gaz réactifs, assurant une finition de surface brillante et une pureté du matériau. |

| Contrôle Précis de la Température | Permet un chauffage uniforme à +/- 5°C près, assurant un traitement thermique constant sur toutes les pièces. |

| Propriétés Matérielles Améliorées | Améliore la dureté, la résistance et la durée de vie en fatigue grâce à des processus contrôlés comme la carburation sous vide et le recuit. |

| Résultats Répétables | Utilise des commandes avancées pour une cohérence fiable d'un lot à l'autre dans des cycles thermiques complexes. |

| Traitement Postérieur Réduit | Élimine le besoin de nettoyage ou d'usinage après le traitement thermique, économisant du temps et des coûts. |

Élevez votre traitement thermique avec les solutions de fours sous vide avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours à haute température adaptés à vos besoins. Notre gamme de produits comprend des fours à sole, à tubes, rotatifs, sous vide et atmosphériques, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous soyez dans l'aérospatiale, le médical ou la R&D, obtenez une pureté matérielle supérieure et des résultats reproductibles — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus et stimuler l'innovation !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel