À la base, le brasage sous vide est utilisé pour créer des joints exceptionnellement propres, solides et sans distorsion dans des composants de haute performance où la défaillance n'est pas une option. Cette technique de fabrication avancée est la solution de choix pour des industries comme l'aérospatiale, les dispositifs médicaux et l'automobile, car elle permet d'assembler des ensembles complexes et des matériaux sensibles qui ne peuvent pas être joints de manière fiable par d'autres méthodes.

Alors que de nombreux procédés peuvent joindre des métaux, le brasage sous vide est le choix définitif lorsque l'intégrité absolue de l'assemblage final est non négociable. Il résout les problèmes fondamentaux d'oxydation et de contrainte thermique qui affligent d'autres méthodes, le rendant essentiel pour les applications critiques.

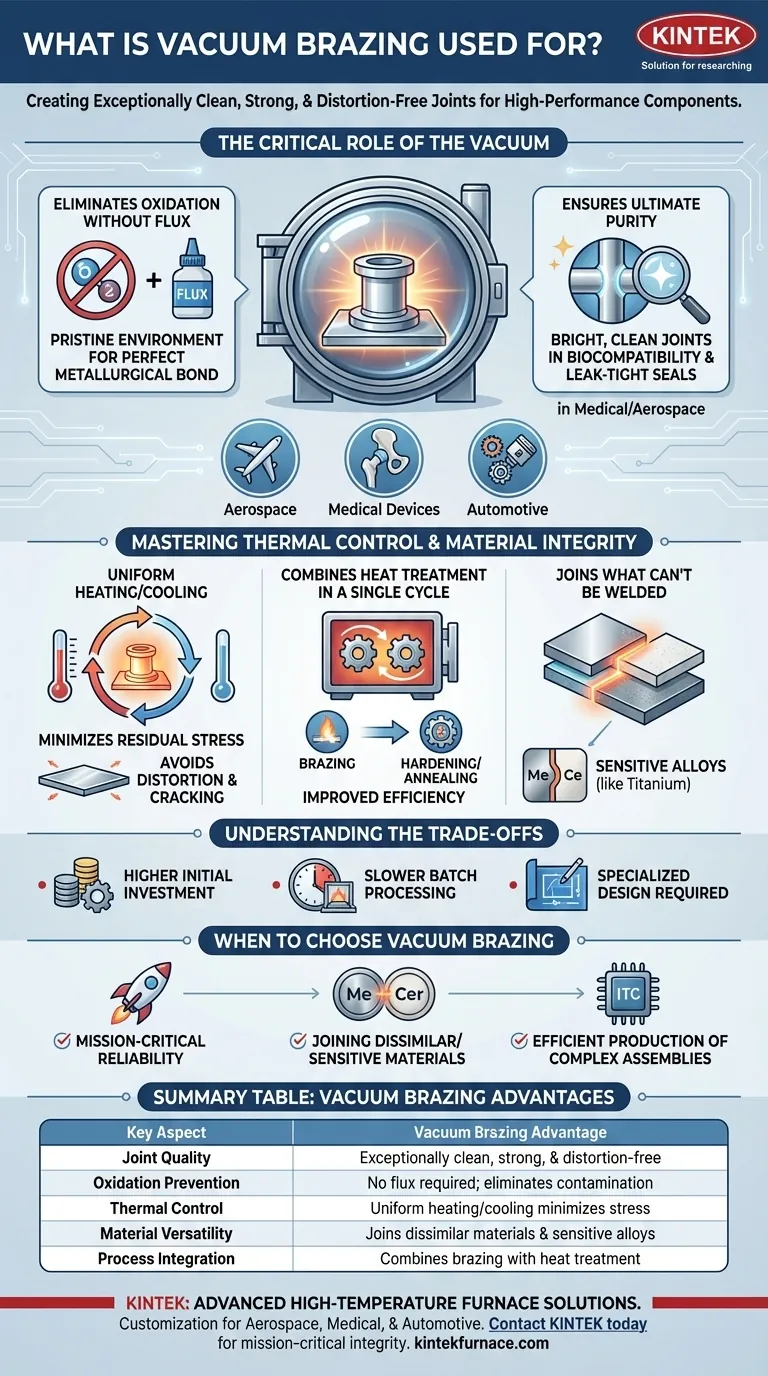

Pourquoi le vide est l'ingrédient essentiel

Le "vide" dans le brasage sous vide n'est pas un détail mineur ; c'est l'élément central qui permet ses avantages uniques. En éliminant l'atmosphère d'un four scellé, le processus modifie fondamentalement la manière dont les métaux peuvent être joints.

Élimination de l'oxydation sans flux

Dans une atmosphère normale, le chauffage du métal provoque la formation d'une couche d'oxyde à sa surface. Cette couche agit comme une barrière, empêchant le métal d'apport de mouiller correctement les matériaux de base et créant une liaison faible et peu fiable.

Le brasage traditionnel résout ce problème avec un agent chimique appelé flux, mais le flux peut rester piégé dans le joint, entraînant de la corrosion et des points de défaillance potentiels.

Le brasage sous vide élimine complètement le besoin de flux. En éliminant l'oxygène, il crée un environnement immaculé où aucun oxyde ne peut se former, permettant au métal d'apport fondu de créer une liaison métallurgique parfaite et directe avec les matériaux parents.

Assurer une pureté ultime

Le résultat de ce processus sans flux et sans oxyde est un joint brillant, propre et exceptionnellement pur. Ce n'est pas seulement esthétique ; c'est une confirmation visuelle de la pureté de la liaison.

Pour les implants médicaux et les outils chirurgicaux, cette propreté est essentielle pour la biocompatibilité et la stérilisation. Dans les systèmes aérospatiaux et hydrauliques, elle assure une étanchéité sans fuite et sans contaminants cachés qui pourraient entraîner une défaillance à long terme.

Maîtrise du contrôle thermique et de l'intégrité des matériaux

Au-delà de la propreté, le brasage sous vide offre un niveau de contrôle inégalé sur le cycle thermique. Cette précision est essentielle pour maintenir la résistance et la précision dimensionnelle du produit final.

Minimisation des contraintes résiduelles

Un four sous vide permet un chauffage et un refroidissement très lents et uniformes de l'ensemble de l'assemblage. Ce processus graduel minimise les chocs thermiques et les contraintes résiduelles qui peuvent provoquer des distorsions, des déformations ou des fissures dans les matériaux de base.

Parce que la pièce entière est chauffée uniformément, les assemblages complexes conservent leurs dimensions précises, un facteur critique pour des composants comme les aubes de turbine ou les échangeurs de chaleur complexes.

Combinaison du traitement thermique en un seul cycle

De nombreux alliages à haute résistance nécessitent des processus de traitement thermique tels que le durcissement, le recuit ou le vieillissement pour atteindre leurs propriétés mécaniques souhaitées.

Un avantage significatif du brasage sous vide est la capacité de combiner ces traitements en un seul cycle de four. L'assemblage peut être brasé puis porté à une température différente pour le traitement thermique, le tout dans le même environnement contrôlé. Cela améliore considérablement l'efficacité et réduit les coûts, en particulier dans la production à grand volume.

Assemblage de ce qui ne peut pas être soudé

Le soudage repose sur la fusion des métaux de base, ce qui peut altérer ou endommager la métallurgie de matériaux sensibles comme le titane, les superalliages à haute température et certains aciers inoxydables.

Le brasage sous vide opère en dessous du point de fusion des métaux de base, laissant leurs propriétés intactes. Cela en fait la méthode idéale pour assembler ces alliages difficiles à souder et pour créer des assemblages à partir de matériaux dissemblables, tels que le métal à la céramique.

Comprendre les compromis

Aucun processus n'est sans ses limites. L'objectivité exige de reconnaître les cas où le brasage sous vide pourrait ne pas être le meilleur choix.

Investissement initial plus élevé

Les fours sous vide sont des équipements de capital sophistiqués qui représentent un investissement financier important. Le coût et la complexité des machines les rendent inadaptés aux petits ateliers ou au prototypage à faible volume où le coût est le principal moteur.

Traitement par lots plus lent

Les cycles de chauffage et de refroidissement contrôlés, bien qu'étant un avantage clé pour la qualité, sont intrinsèquement lents. Le brasage sous vide est un processus par lots, ce qui signifie que les pièces doivent être chargées, le four scellé et mis sous vide, passer par son cycle, et refroidir avant d'être déchargées. Cela entraîne des temps de cycle plus longs par rapport aux processus continus ou au soudage manuel.

Exigence de conception spécialisée

Les pièces doivent être spécifiquement conçues pour le brasage sous vide. Cela inclut l'ingénierie du jeu de joint correct pour permettre l'action capillaire du métal d'apport et la conception de montages qui maintiendront l'assemblage en place sans interférer avec le processus ou se déformer à haute température. Cela nécessite un niveau d'expertise en ingénierie plus élevé.

Quand choisir le brasage sous vide

Votre choix de processus d'assemblage dépend entièrement des priorités de votre projet. Utilisez ces directives pour prendre une décision éclairée.

- Si votre objectif principal est la fiabilité critique (aérospatiale, médical) : Le brasage sous vide est votre choix par défaut pour créer des joints purs, sans vide, qui ne failliront pas dans des conditions extrêmes.

- Si votre objectif principal est l'assemblage de matériaux dissemblables ou sensibles : Ce processus excelle là où le soudage échoue, vous permettant d'assembler des métaux à des céramiques ou des alliages réactifs sans compromettre leurs propriétés métallurgiques.

- Si votre objectif principal est la production efficace d'assemblages complexes : Le brasage sous vide peut être très rentable en combinant plusieurs processus thermiques en un seul cycle hautement répétable, éliminant le nettoyage post-traitement.

En fin de compte, choisir le brasage sous vide est une décision stratégique visant à privilégier la qualité et l'intégrité de la liaison finale avant tout.

Tableau récapitulatif :

| Aspect clé | Avantage du brasage sous vide |

|---|---|

| Qualité du joint | Joints exceptionnellement propres, solides et sans distorsion |

| Prévention de l'oxydation | Pas de flux requis ; élimine la contamination et la corrosion |

| Contrôle thermique | Chauffage/refroidissement uniforme minimise le stress et la distorsion |

| Polyvalence des matériaux | Assemble efficacement des matériaux dissemblables et des alliages sensibles |

| Intégration des processus | Peut combiner le brasage avec le traitement thermique en un seul cycle |

Vous rencontrez des problèmes avec des joints peu fiables ou des limitations matérielles dans vos composants haute performance ? Les solutions de fours haute température avancées de KINTEK, y compris nos fours spécialisés sous vide et sous atmosphère, sont conçues pour offrir la précision et la pureté requises pour le brasage sous vide critique. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une personnalisation approfondie pour répondre précisément à vos exigences d'application uniques, que ce soit pour l'aérospatiale, les dispositifs médicaux ou les assemblages automobiles complexes. Contactez KINTEL dès aujourd'hui pour discuter de la manière dont notre expertise peut assurer l'intégrité de vos projets les plus exigeants.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel