Ignorer les phases de préchauffage et de refroidissement dans un four dentaire est une erreur critique. Il est essentiel de suivre ces étapes avec précision car les sauter ou les précipiter induit un choc thermique, un changement de température rapide et inégal qui provoque la fissuration de la céramique dentaire. Le respect des vitesses de chauffage et de refroidissement spécifiées par le fabricant est le seul moyen de garantir que la restauration finale soit solide, durable et exempte de défauts structurels.

Les changements de température contrôlés pendant le préchauffage et le refroidissement ne sont pas des étapes facultatives ; ils sont fondamentaux pour gérer les contraintes du matériau. Précipiter ce processus soumet la céramique à un choc thermique, créant des micro-fissures qui peuvent entraîner une défaillance prématurée de la restauration.

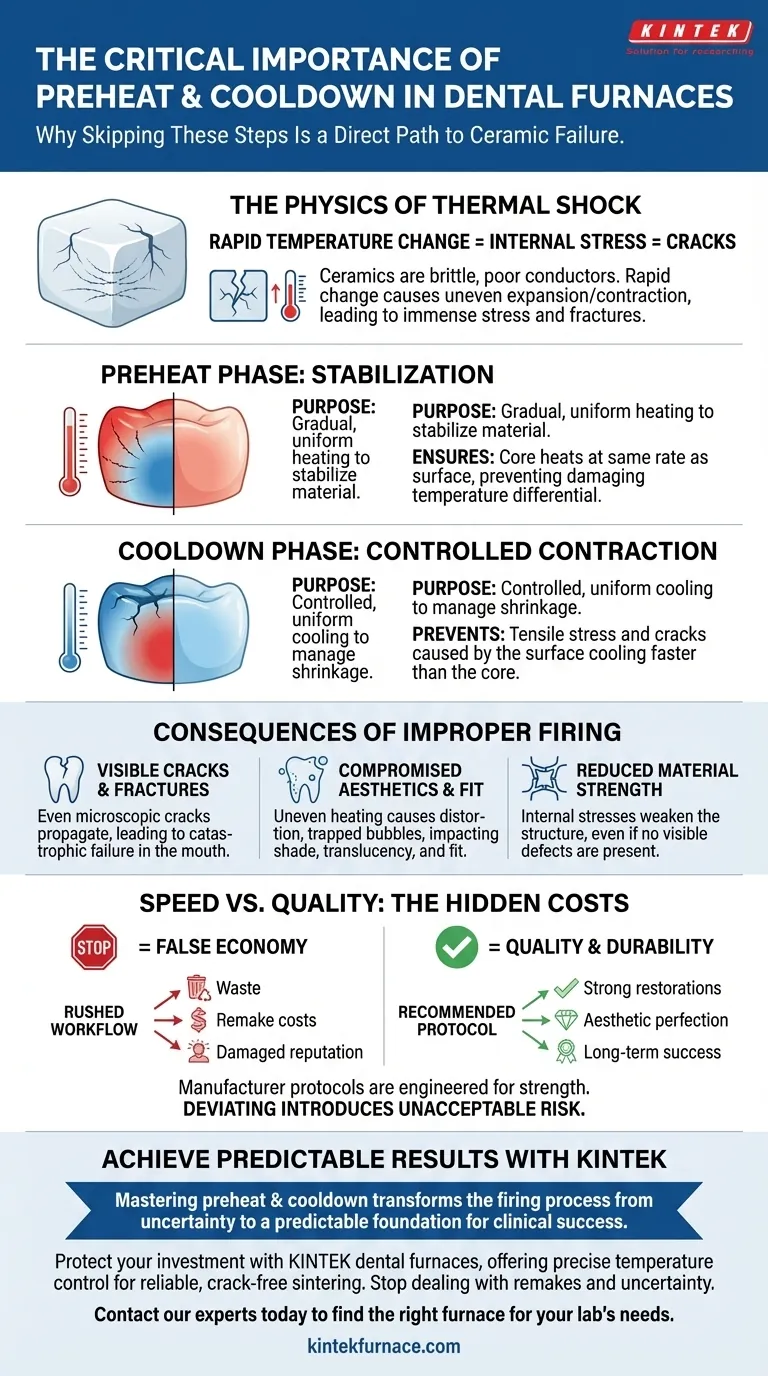

La physique du choc thermique dans les céramiques dentaires

Pour comprendre pourquoi ces phases sont non négociables, nous devons d'abord comprendre le matériau avec lequel vous travaillez. Les céramiques dentaires sont fragiles et sont de mauvais conducteurs de chaleur. Cette combinaison les rend très sensibles aux contraintes dues aux changements de température soudains.

Qu'est-ce que le choc thermique ?

Le choc thermique se produit lorsque différentes parties d'un même matériau se dilatent ou se contractent à des vitesses différentes en raison d'un changement de température rapide.

Cela crée d'immenses contraintes internes. Parce que les céramiques ont une faible ductilité, elles ne peuvent pas se déformer pour accommoder cette contrainte ; au lieu de cela, elles se fissurent.

Le rôle de la phase de préchauffage

La phase de préchauffage est conçue pour élever la température de l'ensemble de la restauration lentement et uniformément.

Ce processus graduel garantit que le cœur de la céramique chauffe à la même vitesse que la surface, empêchant un différentiel de température dommageable. Cela stabilise le matériau pour la chaleur intense du cycle de frittage principal.

La phase critique de refroidissement

De même, la phase de refroidissement permet à la restauration de se contracter de manière contrôlée et uniforme à mesure qu'elle refroidit.

Si une restauration est refroidie trop rapidement, la surface extérieure se contractera rapidement tandis que le noyau interne restera chaud et dilaté. Cela tire la surface vers l'intérieur, créant une contrainte de traction qui est la principale cause de fissures et de fractures.

Conséquences d'une cuisson inappropriée

S'écarter du programme de cuisson recommandé n'est pas un raccourci ; c'est un chemin direct vers des résultats compromis qui gaspillent du temps, des matériaux et de la confiance.

Fissures et fractures visibles

C'est le résultat le plus évident du choc thermique. Même les fissures microscopiques, invisibles à l'œil nu, peuvent se propager sous les forces occlusales normales, entraînant une défaillance catastrophique de la restauration dans la bouche du patient.

Esthétique et ajustement compromis

Le chauffage et le refroidissement inégaux peuvent également provoquer une distorsion ou piéger des bulles dans la céramique. Cela a un impact négatif sur la teinte et la translucidité finales. Plus important encore, cela peut altérer les dimensions de la restauration, compromettant l'ajustement précis requis pour une adhésion correcte et un succès à long terme.

Réduction de la résistance du matériau

Même si une restauration sort du four sans défauts visibles, son intégrité structurelle peut déjà être compromise. Les contraintes internes créées par des protocoles de cuisson inappropriés affaiblissent toute la structure, ce qui signifie qu'elle ne fonctionnera pas selon la résistance spécifiée par le fabricant.

Comprendre les compromis : vitesse vs qualité

Dans tout environnement de production, la tentation d'accélérer le flux de travail est toujours présente. Cependant, avec les fours dentaires, c'est un compromis qui n'en vaut jamais la peine.

L'attrait d'un flux de travail plus rapide

Il peut sembler efficace de raccourcir les cycles de préchauffage ou de refroidissement pour augmenter la production quotidienne d'un laboratoire. C'est une fausse économie.

Les coûts cachés de la précipitation

Le coût d'une seule reprise, en tenant compte des matériaux, de la main-d'œuvre du technicien et du temps de fauteuil clinique, dépasse de loin le temps économisé en négligeant le cycle de cuisson. Une restauration défaillante nuit à la réputation du laboratoire et du clinicien.

Le protocole du fabricant n'est pas une suggestion

Les fabricants investissent des ressources considérables pour développer des programmes de cuisson adaptés aux propriétés spécifiques de leurs matériaux, tels que leur coefficient de dilatation thermique. Ces protocoles sont conçus pour produire le résultat le plus solide et le plus esthétique possible. S'en écarter introduit un risque inacceptable.

Faire le bon choix pour votre objectif

Pour garantir que chaque restauration réponde aux normes les plus élevées de qualité et de durabilité, vous devez traiter le processus de cuisson avec précision et respect des matériaux.

- Si votre objectif principal est la cohérence : Respectez toujours strictement le manuel d'utilisation du fabricant pour le matériau et le four.

- Si vous dépannez des défaillances : Réexaminez d'abord vos protocoles de préchauffage et de refroidissement, car ils sont la source la plus courante de fissures et de fractures.

- Si vous investissez dans de nouveaux équipements : Privilégiez un four connu pour son contrôle précis de la température et sa fiabilité afin de minimiser les variables dans votre processus de cuisson.

En fin de compte, maîtriser les phases de préchauffage et de refroidissement transforme le processus de cuisson d'une source d'incertitude en une base prévisible pour le succès clinique.

Tableau récapitulatif :

| Phase de cuisson | Objectif | Risque de sauter |

|---|---|---|

| Préchauffage | Chauffage progressif et uniforme pour stabiliser le matériau | Contraintes internes, micro-fissures |

| Refroidissement | Refroidissement contrôlé et uniforme pour gérer le retrait | Fissures, distorsion, ajustement compromis |

Obtenez des résultats prévisibles et de haute qualité à chaque cuisson.

Précipiter les phases de préchauffage et de refroidissement est la principale cause de défaillance de la céramique. Protégez votre investissement en matériaux et en temps de technicien en utilisant un four conçu pour la précision.

Soutenus par une R&D et une fabrication expertes, KINTEK propose des fours dentaires avancés avec un contrôle précis de la température pour un frittage fiable et sans fissures. Nos systèmes sont conçus pour suivre les protocoles les plus exigeants des fabricants, garantissant que vos restaurations sont solides, durables et esthétiquement parfaites.

Arrêtez de faire face aux reprises et à l'incertitude. Contactez nos experts dès aujourd'hui pour trouver le four adapté aux besoins uniques de votre laboratoire.

Guide Visuel

Produits associés

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quels facteurs faut-il prendre en compte lors du choix d'un four de frittage dentaire ? Assurez la qualité et l'efficacité de votre laboratoire

- Quels facteurs déterminent la qualité des restaurations en zircone frittée ? Matériau de base, équipement et technique

- Comment le processus de frittage a-t-il permis d'innover dans les applications de la zircone dentaire ?Découvrez les avancées en matière de restauration dentaire

- Quel est l'objectif des fours de frittage dentaires ? Transformer la zircone en restaurations dentaires durables et de haute qualité

- Pourquoi un contrôle précis de la température est-il important dans les fours de frittage dentaire ?Garantir des restaurations dentaires parfaites