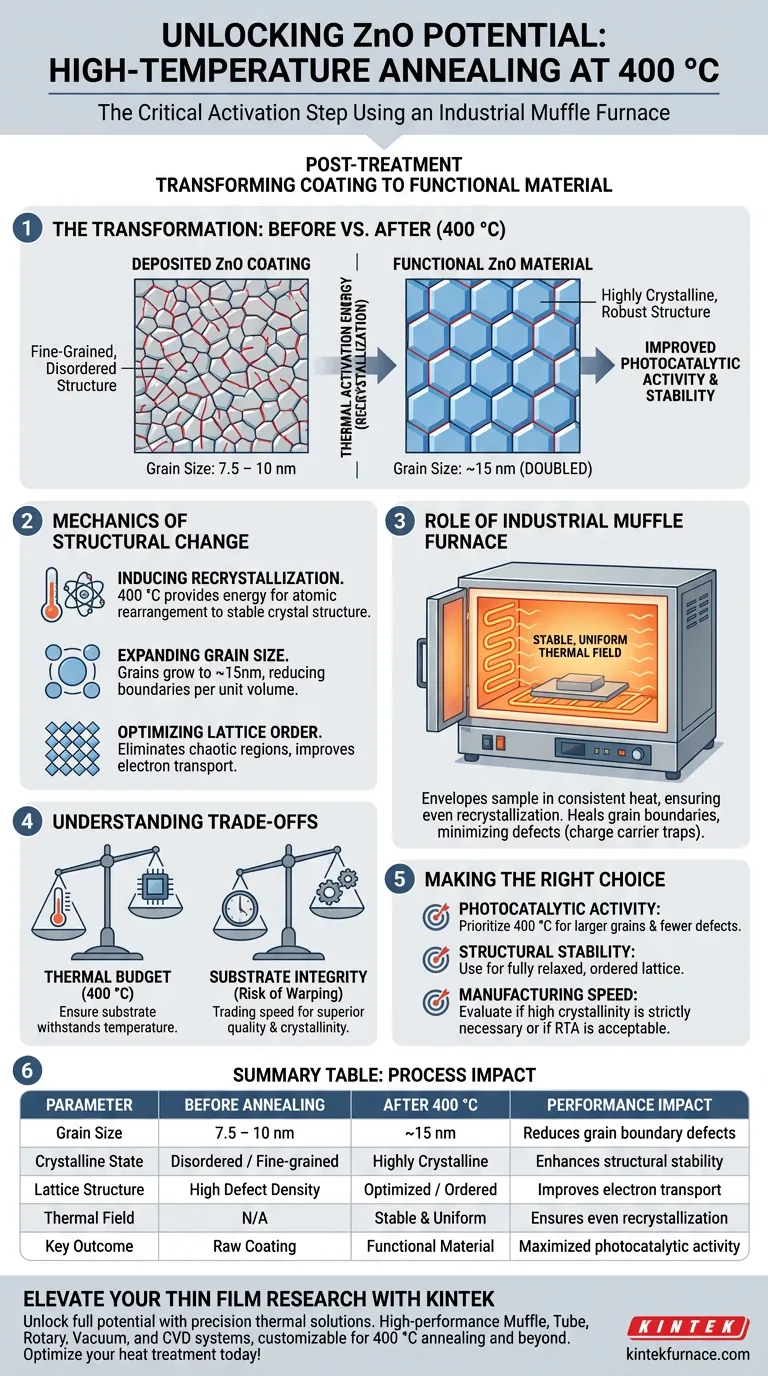

Le recuit à haute température à 400 °C est l'étape d'activation critique pour les couches minces d'oxyde de zinc (ZnO), servant de pont entre le dépôt et les performances fonctionnelles. Ce processus utilise l'environnement thermique stable d'un four à moufle industriel pour favoriser la recristallisation, doublant efficacement la taille des grains, passant d'environ 7,5–10 nm à 15 nm. En réparant les défauts du réseau et en améliorant l'ordre structurel, ce traitement libère directement le potentiel photocatalytique et la stabilité à long terme du matériau.

L'objectif principal de ce processus est de faire passer le matériau ZnO d'un état désordonné à grains fins à une structure cristalline robuste et hautement cristalline. En fournissant l'énergie thermique nécessaire à la réorganisation atomique, vous réduisez considérablement les défauts aux joints de grains, ce qui est le principal moteur de l'amélioration de l'activité photocatalytique.

La mécanique de la transformation structurelle

Induction de la recristallisation

Le point de consigne de 400 °C n'est pas arbitraire ; il fournit l'énergie d'activation thermique spécifique requise pour initier la recristallisation dans la couche de zinc oxyde.

À des températures plus basses, les atomes de la couche manquent de mobilité pour corriger les irrégularités structurelles. L'environnement à haute température permet à ces atomes de migrer et de se réorganiser en une structure cristalline plus stable thermodynamiquement.

Expansion de la taille des grains

Une métrique déterminante de ce processus est l'augmentation tangible de la taille des grains.

Avant le recuit, les grains de ZnO mesurent généralement entre 7,5 nm et 10 nm. Après traitement dans le four à moufle, ces grains atteignent environ 15 nm. Cette croissance est cruciale car des grains plus grands entraînent moins de joints par unité de volume.

Optimisation de l'ordre du réseau

À mesure que les grains grossissent et que la structure cristalline se stabilise, l'arrangement interne du réseau devient plus uniforme.

Cette optimisation élimine les régions chaotiques au niveau atomique. Un réseau hautement ordonné permet un meilleur transport des électrons, ce qui est fondamental pour les performances du matériau dans les applications électroniques et photoniques.

Le rôle du four à moufle industriel

Assurer un champ thermique stable

Le choix d'un four à moufle industriel est dicté par la nécessité d'un champ thermique stable.

Contrairement au traitement thermique rapide qui se concentre sur la vitesse, un four à moufle enveloppe l'échantillon dans une chaleur constante et uniforme. Cette uniformité est essentielle pour garantir que la recristallisation se produise uniformément sur toute la surface de la couche mince, évitant ainsi les points faibles structurels localisés.

Réduction des défauts aux joints de grains

La combinaison d'une chaleur suffisante et d'une stabilité thermique cible les défauts aux joints de grains.

Les joints de grains agissent souvent comme des "pièges" pour les porteurs de charge, réduisant l'efficacité du matériau. En développant les grains et en réparant ces joints, le processus de recuit du four à moufle minimise ces défauts, améliorant directement l'activité photocatalytique du matériau.

Comprendre les compromis

Budget thermique vs intégrité du substrat

Bien que 400 °C soit optimal pour la recristallisation du ZnO, cela représente un budget thermique important.

Vous devez vous assurer que votre substrat peut supporter cette température sans se déformer ou se dégrader. Si le substrat est sensible à la température (comme certains polymères), ce processus de recuit spécifique ne peut pas être utilisé sans compromettre l'intégrité mécanique du dispositif.

Temps de processus vs débit

Le recuit dans un four à moufle est généralement un processus plus lent par rapport au recuit thermique rapide (RTA).

Bien qu'il offre une uniformité et une stabilité supérieures pour cette transformation de phase spécifique, il crée un goulot d'étranglement dans le débit de fabrication. Vous sacrifiez la vitesse de traitement pour une qualité structurelle et une cristallinité plus élevées.

Faire le bon choix pour votre objectif

Ce processus de recuit est un outil, pas une règle universelle. Appliquez-le en fonction de vos exigences de performance spécifiques.

- Si votre objectif principal est l'activité photocatalytique : Privilégiez ce traitement à 400 °C pour maximiser la taille des grains et minimiser les sites de défauts qui piègent les porteurs de charge.

- Si votre objectif principal est la stabilité structurelle : Utilisez ce processus pour garantir que le réseau est entièrement détendu et ordonné, empêchant la dégradation au fil du temps.

- Si votre objectif principal est la vitesse de fabrication : Évaluez si la haute cristallinité fournie par le four à moufle est strictement nécessaire, ou si une méthode plus rapide et de moindre qualité (comme le RTA) est acceptable pour vos niveaux de tolérance.

L'étape de recuit à 400 °C fait la différence entre un revêtement déposé et un matériau fonctionnel haute performance.

Tableau récapitulatif :

| Paramètre du processus | Avant le recuit | Après recuit à 400 °C | Impact sur les performances |

|---|---|---|---|

| Taille des grains | 7,5 nm – 10 nm | ~15 nm | Réduit les défauts aux joints de grains |

| État cristallin | Désordonné/à grains fins | Hautement cristallin | Améliore la stabilité structurelle |

| Structure du réseau | Haute densité de défauts | Optimisé/ordonné | Améliore le transport des électrons |

| Champ thermique | N/A | Stable et uniforme | Assure une recristallisation uniforme |

| Résultat clé | Revêtement brut | Matériau fonctionnel | Activité photocatalytique maximisée |

Élevez votre recherche sur les couches minces avec des solutions thermiques de précision

Libérez tout le potentiel de vos matériaux avec la technologie thermique avancée de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance conçus pour répondre aux exigences rigoureuses du recuit à 400 °C et au-delà.

Que vous ayez besoin de doubler la taille des grains ou d'assurer une structure de réseau parfaitement uniforme, nos fours sont entièrement personnalisables pour s'adapter à vos besoins uniques de laboratoire ou industriels. Collaborez avec KINTEK pour obtenir un ordre structurel supérieur et une stabilité à long terme dans vos applications de couches minces.

Prêt à optimiser votre processus de traitement thermique ? Contactez-nous dès aujourd'hui pour consulter nos experts !

Guide Visuel

Références

- Radka Gegova-Dzhurkova, I. Miloushev. Enhanced Photocatalytic Performance under Ultraviolet and Visible Light Illumination of ZnO Thin Films Prepared by Modified Sol-Gel Method. DOI: 10.3390/molecules29174005

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelle est la signification du processus de calcination dans un four à moufle à 500 °C ? Optimisez les sites actifs de votre catalyseur

- Pourquoi un four à moufle de haute précision est-il requis pour TiCo1-xCrxSb ? Obtenir une pureté de phase parfaite

- Quelles sont les principales choses à ne pas faire lors de l'utilisation d'un four à moufle ?Évitez ces 12 erreurs coûteuses

- Pourquoi un four à moufle de laboratoire à haute température est-il utilisé pour le BaTiO3 ? Atteindre des phases cristallines tétragonales optimales

- Comment un four à moufle contribue-t-il au post-traitement du SnO2 ? Ingénierie d'une cristallinité de nanoparticules supérieure

- Quelles mesures de sécurité faut-il suivre lors de l'utilisation d'un four à moufle ? Étapes essentielles pour une utilisation sûre

- Quelles caractéristiques de conception améliorent la durabilité et les performances d'un four à moufle ? Augmentez l'efficacité du laboratoire grâce à une conception robuste

- Comment un four à moufle se compare-t-il aux autres fours à haute température en termes de coût ? Découvrez des solutions de traitement thermique abordables