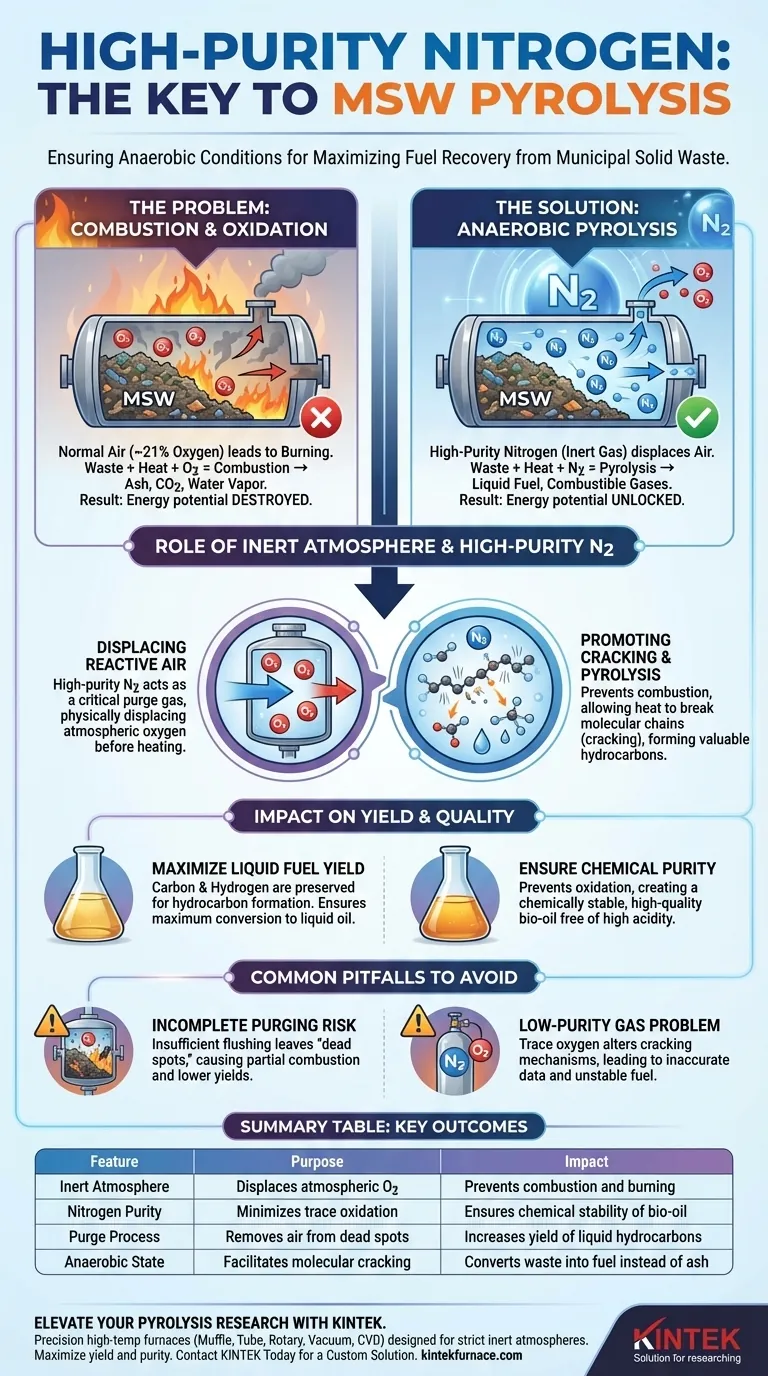

L'azote de haute pureté agit comme un gaz de purge essentiel pour établir un environnement strictement anaérobie. Avant toute élévation de température, l'azote est introduit pour déplacer physiquement l'air à l'intérieur du réacteur. Cela garantit qu'à mesure que la température augmente, il n'y a pas d'oxygène disponible pour réagir avec les déchets solides municipaux (D3E).

L'objectif fondamental de l'utilisation de l'azote est de forcer le système dans un état de pyrolyse (décomposition thermique) plutôt que de combustion (brûlage). Sans cette atmosphère inerte, les déchets brûleraient simplement, détruisant le potentiel de récupération de carburant et produisant des cendres et du dioxyde de carbone indésirables.

Le rôle de l'atmosphère inerte

Déplacement de l'air réactif

L'air atmosphérique normal contient environ 21 % d'oxygène. Si cet oxygène reste dans le réacteur pendant la phase de chauffage, il réagira chimiquement avec la matière organique des D3E.

Établissement de conditions anaérobies

L'azote est utilisé car c'est un gaz inerte, ce qui signifie qu'il ne réagit pas chimiquement avec les déchets dans ces conditions. En inondant le système avec de l'azote de haute pureté, vous créez efficacement une "couverture" qui isole les déchets de l'oxydation.

Contrôle de la réaction chimique

Prévention de la combustion

La présence d'oxygène à haute température déclenche la combustion. Ce processus libère de l'énergie mais consomme les atomes de carbone et d'hydrogène nécessaires à la création de carburant, les convertissant plutôt en CO2 et en vapeur d'eau.

Promotion du craquage et de la pyrolyse

Lorsque l'oxygène est éliminé, l'énergie thermique ne peut pas provoquer de combustion. Au lieu de cela, l'énergie fait vibrer et se décomposer les longues chaînes moléculaires des déchets.

Ce processus, connu sous le nom de craquage, crée des molécules plus petites et précieuses. Ces molécules se condensent en carburant liquide et en gaz combustibles, ce qui est l'objectif principal de la pyrolyse.

Impact sur le rendement et la qualité

Maximisation du rendement en carburant liquide

Étant donné que le carbone et l'hydrogène ne sont pas consommés par le feu, ils restent disponibles pour former des hydrocarbures. L'azote de haute pureté garantit la conversion maximale possible des déchets solides en huile liquide.

Assurance de la pureté chimique

Si une oxydation se produit, la composition chimique du bio-huile résultant change, entraînant souvent une acidité élevée ou une instabilité. Un environnement sans oxygène maintient la qualité chimique du carburant.

Pièges courants à éviter

Le risque de purge incomplète

Il ne suffit pas d'introduire de l'azote ; le volume doit être suffisant pour évacuer complètement les "zones mortes" du réacteur. Le non-déplacement de tout l'air entraîne une combustion partielle, qui se manifeste par des matériaux carbonisés et des rendements liquides plus faibles.

Le problème du gaz de faible pureté

L'utilisation d'azote contenant des traces d'oxygène peut compromettre les données expérimentales. Dans les expériences scientifiques, même de petites quantités d'oxydation peuvent modifier les mécanismes de craquage spécifiques, conduisant à des conclusions inexactes sur le potentiel énergétique des D3E.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre expérience de pyrolyse, envisagez l'approche suivante concernant le débit d'azote :

- Si votre objectif principal est la quantité de carburant : Assurez un débit élevé pendant la purge de préchauffage pour garantir une présence d'oxygène de 0 %, maximisant ainsi le carbone disponible pour la production d'huile.

- Si votre objectif principal est la stabilité chimique : Utilisez la qualité d'azote la plus pure disponible pour minimiser la micro-oxydation qui pourrait réduire la valeur calorifique de votre carburant liquide.

L'intégrité de votre atmosphère inerte est le facteur déterminant le plus important pour savoir si vous produisez du carburant précieux ou si vous brûlez simplement des déchets.

Tableau récapitulatif :

| Caractéristique | Objectif dans la pyrolyse des D3E | Impact sur le résultat |

|---|---|---|

| Atmosphère inerte | Déplace l'oxygène atmosphérique | Prévient la combustion et le brûlage |

| Pureté de l'azote | Minimise l'oxydation résiduelle | Assure la stabilité chimique du bio-huile |

| Processus de purge | Élimine l'air des zones mortes | Augmente le rendement en hydrocarbures liquides |

| État anaérobie | Facilite le craquage moléculaire | Convertit les déchets en carburant au lieu de cendres |

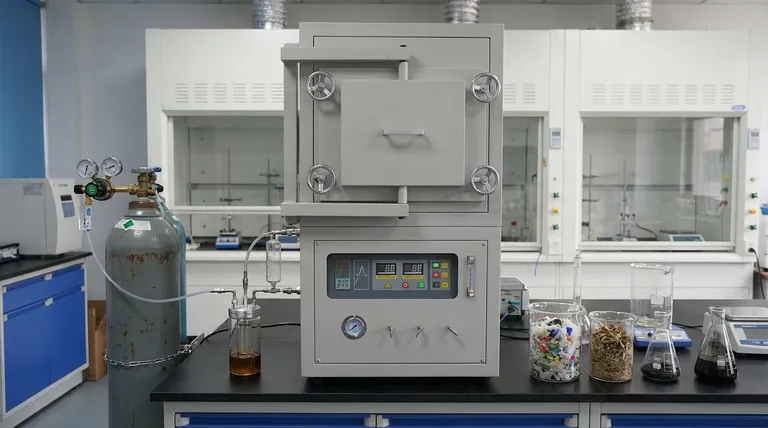

Élevez votre recherche sur la pyrolyse avec KINTEK

La précision en pyrolyse commence par un environnement contrôlé. Soutenu par la R&D et la fabrication d'experts, KINTEK propose des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD haute performance conçus pour maintenir les atmosphères inertes strictes requises pour la recherche sur les déchets solides municipaux (D3E).

Que vous ayez besoin de maximiser le rendement en carburant liquide ou d'assurer la pureté chimique de votre bio-huile, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos besoins expérimentaux uniques. Ne laissez pas l'oxydation compromettre vos données – associez-vous aux leaders du traitement thermique.

Contactez KINTEK dès aujourd'hui pour une solution personnalisée

Guide Visuel

Références

- Indra Mamad Gandidi, Arinal Hamni. Integrated two-step co-pyrolysis under several low-cost natural catalysts to produce aromatic-rich liquid fuel from mixed municipal solid waste. DOI: 10.1093/ce/zkae092

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quel rôle joue un agent de démoulage lors du processus d'assemblage de plaques composites titane-acier ?

- Pourquoi les précurseurs de catalyseurs bimétalliques à base de nickel doivent-ils être traités dans un four de séchage par soufflage ? Prévenir la défaillance structurelle

- Quel est le but de l'utilisation d'un four de qualité industrielle pour le séchage segmenté ? Optimiser l'intégrité et l'adhérence des électrodes

- Pourquoi un four à température constante est-il requis pour les poudres d'alliage CoCrFeNiMn ? Assurer un dépôt supérieur sans défauts

- Quels sont les principaux types de fours de laboratoire basés sur la taille ? Trouvez l'ajustement parfait pour l'échelle de votre laboratoire

- Quel rôle joue un récipient sous pression fermé lors de la carbonatation du gamma-C2S ? Accélérer la minéralisation

- Qu'est-ce que le frittage et à quels types de matériaux peut-il s'appliquer ? Débloquez des matériaux denses et solides pour vos projets

- Pourquoi est-il nécessaire d'utiliser un four de séchage sous vide pour les cathodes en graphène poreux ? Assurer les performances maximales de la batterie