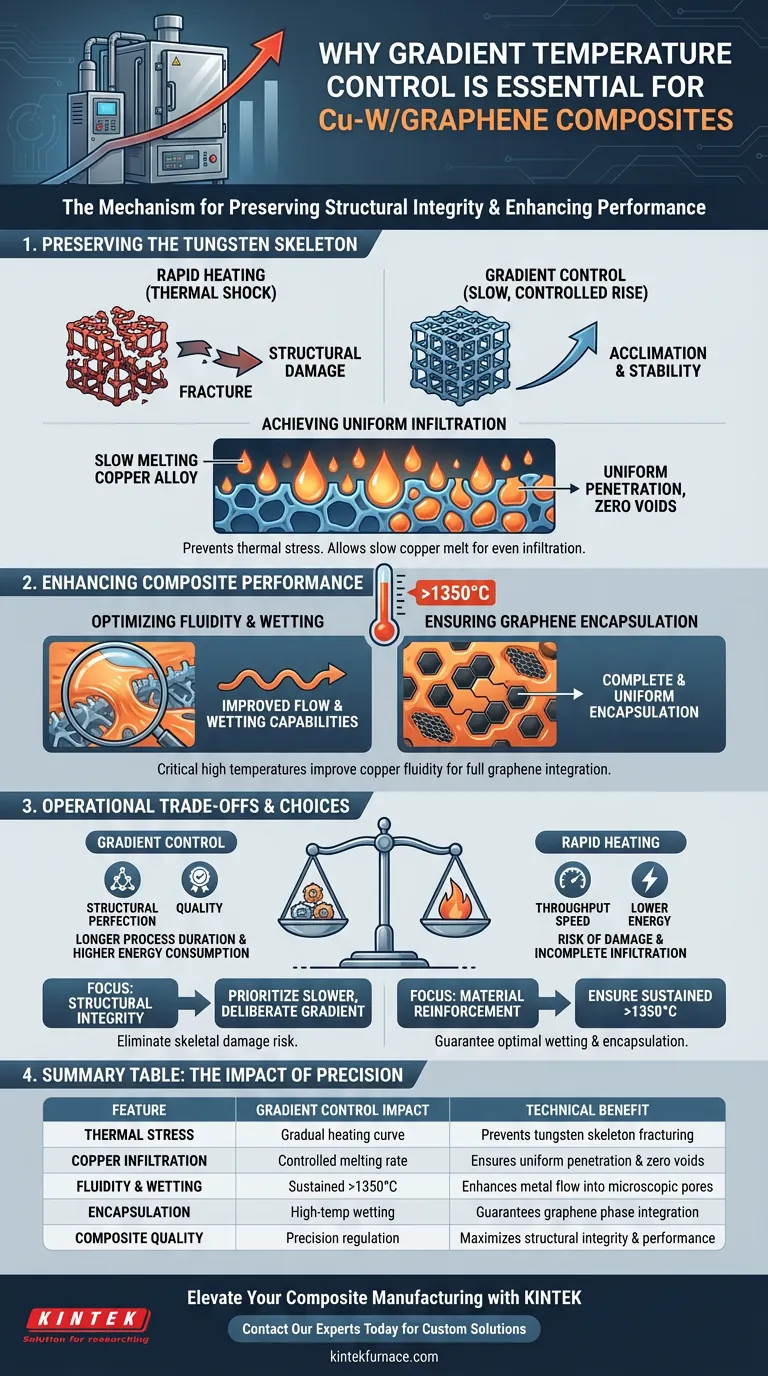

Le contrôle de la température par gradient est le mécanisme spécifique utilisé pour préserver l'intégrité structurelle pendant le processus de frittage. Il permet une augmentation contrôlée et progressive de la température du système, ce qui permet aux lingots d'alliage de cuivre de fondre lentement et d'infiltrer uniformément le squelette de tungstène. En régulant strictement l'apport thermique, ce processus empêche les contraintes thermiques sévères qui, autrement, endommageraient le squelette du matériau composite.

Le contrôle par gradient transforme le processus d'infiltration d'un événement thermique chaotique en une opération précise. Il garantit que le squelette de tungstène reste intact en minimisant le choc thermique, tout en atteignant simultanément les températures élevées nécessaires pour encapsuler complètement la phase de renforcement du graphène.

Préservation du squelette de tungstène

Prévention du choc thermique

La fonction principale du contrôle de la température par gradient est l'atténuation des contraintes thermiques sévères.

Si le système chauffe trop rapidement, la dilatation différentielle des matériaux peut fracturer le squelette poreux de tungstène.

Une augmentation progressive de la température permet au squelette de s'acclimater à la chaleur, en maintenant sa stabilité géométrique.

Obtention d'une infiltration uniforme

Un frittage réussi nécessite que l'alliage de cuivre pénètre uniformément dans la structure de tungstène.

Le contrôle par gradient provoque la fusion lente des lingots de cuivre.

Ce changement de phase progressif garantit que le métal liquide a le temps d'infiltrer uniformément les pores du squelette, plutôt que d'inonder la surface ou de laisser des espaces vides au plus profond de la structure.

Amélioration des performances du composite

Optimisation de la fluidité et du mouillage

Une fois l'infiltration commencée, le four doit atteindre et maintenir un environnement à haute température, souvent supérieur à 1350 degrés Celsius.

Ce seuil de température spécifique est essentiel pour la physique du cuivre liquide.

À ces températures, la fluidité et les capacités de mouillage du cuivre sont considérablement améliorées, lui permettant de pénétrer dans les nuances microscopiques de la structure composite.

Assurer l'encapsulation du graphène

Pour que le composite fonctionne correctement, la phase de renforcement du graphène doit être entièrement intégrée.

La fluidité améliorée fournie par la chaleur élevée garantit que le graphène est complètement et uniformément encapsulé dans la phase métallique.

Sans ce mouillage à haute température, les couches de graphène pourraient rester isolées, ne parvenant pas à renforcer efficacement la matrice métallique.

Considérations opérationnelles et compromis

Durée du processus vs. Qualité

La mise en œuvre d'une stratégie de contrôle de la température par gradient prolonge intrinsèquement le temps de traitement.

Étant donné que la température doit être augmentée progressivement plutôt qu'instantanément, le temps de cycle total pour le frittage augmente.

Les fabricants doivent équilibrer le besoin de perfection structurelle avec la vitesse de débit de la chaîne de production.

Consommation d'énergie

Le maintien d'un gradient précis, en particulier lors du dépassement de 1350 degrés Celsius, nécessite un apport d'énergie important.

Le four doit travailler plus dur pour contrôler le *rythme* de la montée, et pas seulement la température finale.

Cette précision exige des éléments chauffants robustes et des systèmes de contrôle sophistiqués, ce qui peut augmenter les coûts opérationnels par rapport aux méthodes de chauffage plus simples.

Faire le bon choix pour votre objectif

Pour optimiser la production de composites cuivre-tungstène/graphène, vous devez aligner votre stratégie thermique sur vos exigences de qualité spécifiques.

- Si votre objectif principal est l'intégrité structurelle : Privilégiez un gradient thermique plus lent et plus délibéré pour éliminer le risque de dommages au squelette causés par les contraintes thermiques.

- Si votre objectif principal est le renforcement des matériaux : Assurez-vous que votre four peut maintenir de manière fiable des températures supérieures à 1350 degrés Celsius pour garantir un mouillage et une encapsulation du graphène optimaux.

La précision du contrôle thermique fait la différence entre un agrégat mélangé et un véritable composite haute performance.

Tableau récapitulatif :

| Caractéristique | Impact du contrôle par gradient | Bénéfice technique |

|---|---|---|

| Contrainte thermique | Courbe de chauffage progressive | Prévient la fracturation du squelette de tungstène |

| Infiltration du cuivre | Taux de fusion contrôlé | Assure une pénétration uniforme et zéro vide |

| Fluidité et mouillage | Maintien >1350°C | Améliore le flux de métal dans les pores microscopiques |

| Encapsulation | Mouillage à haute température | Garantit l'intégration de la phase graphène |

| Qualité du composite | Régulation de précision | Maximise l'intégrité structurelle et les performances |

Élevez votre fabrication de composites avec KINTEK

Atteindre le gradient thermique parfait est essentiel pour l'intégrité structurelle des matériaux haute performance. KINTEK fournit des solutions thermiques de pointe soutenues par une R&D et une fabrication expertes. Notre gamme diversifiée de systèmes Muffle, Tube, Rotatif, sous Vide et CVD est conçue pour la précision et est entièrement personnalisable pour répondre à vos exigences de frittage spécifiques.

Ne laissez pas le choc thermique compromettre vos composites tungstène/graphène. Collaborez avec KINTEK pour accéder à des fours de laboratoire haute température qui offrent le contrôle de température exact dont votre innovation a besoin.

Contactez nos experts dès aujourd'hui pour discuter de votre solution personnalisée

Guide Visuel

Références

- Tan Liu, Yi Ding. Graphene-Enhanced CuW Composites for High-Voltage Circuit Breaker Electrical Contacts. DOI: 10.3390/app14072731

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quel rôle jouent les plaques chauffantes de haute puissance dans les fours de séchage sous vide par contact ? Débloquez la diffusion thermique rapide

- Quelles propriétés d'un métal peuvent être modifiées par le traitement thermique sous vide ? Améliorer la résistance, la ductilité et la résistance à la corrosion

- Qu'est-ce qu'un four sous vide ? Chauffage de précision pour la pureté et la performance

- Quels sont les principaux avantages de l'utilisation de fours à vide continus dans le traitement thermique des métaux ? Améliorer l'efficacité et la qualité

- Quel est le but de l'utilisation d'une étuve sous vide dans le post-traitement des membranes de fibres creuses ? Assurer l'intégrité structurelle

- Comment un four de brasage sous vide améliore-t-il le vieillissement du 17-4PH ? Microstructure de précision et intégrité de surface supérieure

- Quel rôle joue une étuve de laboratoire ou une étuve sous vide dans la préparation de nanofluides d'oxyde de graphène ? Assurer des formulations pures

- Pourquoi le contrôle précis de la pente de chauffage dans un four de traitement thermique sous vide est-il essentiel pour les expériences sur l'oxyde de niobium ?