En substance, un four sous vide est un four industriel chauffé électriquement qui traite les matériaux dans un environnement de vide poussé. En éliminant l'air et ses gaz réactifs, il permet des traitements à haute température comme le recuit, le brasage et le frittage sans risque d'oxydation ou de contamination qui dégraderait autrement la surface et les propriétés structurelles du matériau.

L'idée essentielle est qu'un four sous vide n'est pas seulement une chambre de chauffage ; c'est un outil de traitement des matériaux de précision. En créant un environnement inerte, il permet de fabriquer des pièces avec une pureté plus élevée, une intégrité structurelle supérieure et des surfaces plus propres qu'il n'est possible avec les fours atmosphériques conventionnels.

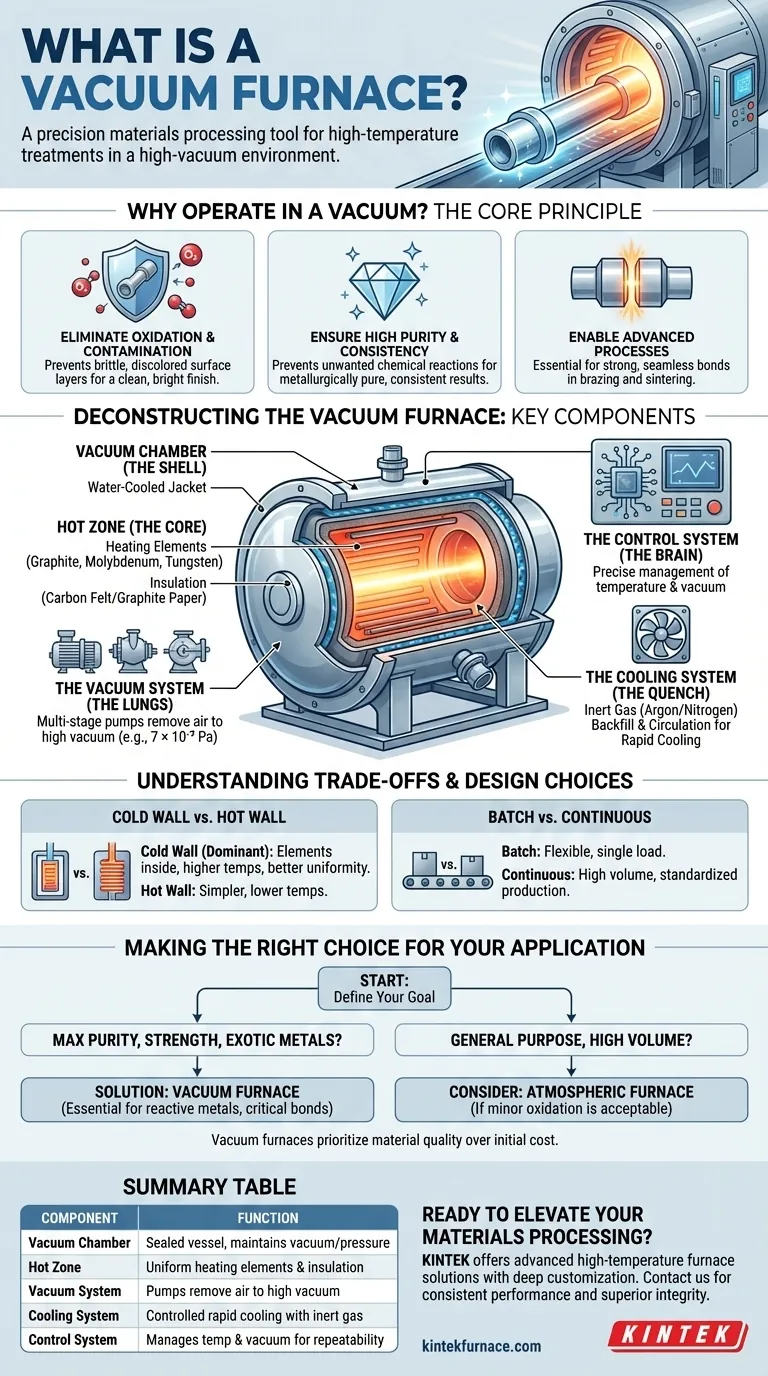

Le principe fondamental : Pourquoi opérer sous vide ?

La décision d'utiliser le vide est fondamentale pour obtenir des résultats matériels spécifiques. L'absence d'atmosphère n'est pas passive ; c'est une composante active du processus.

Élimination de l'oxydation et de la contamination

Aux températures élevées requises pour le traitement thermique, les métaux réagissent facilement avec l'oxygène et les autres gaz présents dans l'air. Cette réaction, connue sous le nom d'oxydation, crée une couche cassante et décolorée à la surface de la pièce.

Un four sous vide élimine physiquement ces gaz réactifs, prévenant l'oxydation et assurant que la surface du matériau reste propre et brillante.

Assurer une pureté et une cohérence élevées

En empêchant les réactions chimiques indésirables, le four assure l'intégrité du métal de base et de tous les alliages.

Il en résulte un produit final métallurgiquement pur, structurellement sain et très cohérent d'un lot à l'autre.

Permettre des processus avancés

Des processus comme le brasage et le frittage à haute température dépendent de surfaces parfaitement propres pour former des liaisons métallurgiques solides et sans soudure.

L'environnement sous vide est une condition préalable à ces applications, car même des niveaux microscopiques de contamination peuvent compromettre la qualité du joint ou de la pièce.

Démonter le four sous vide : Composants clés

Un four sous vide est un système complexe où chaque composant remplit une fonction critique dans le maintien d'un environnement contrôlé de chaleur extrême et de vide quasi parfait.

La chambre à vide (L'enveloppe)

Il s'agit de l'enceinte scellée et étanche qui contient l'ensemble du processus. Elle est généralement construite en acier à haute résistance ou en alliages d'acier inoxydable pour résister à l'immense pression atmosphérique externe.

La plupart des conceptions modernes comportent une double enveloppe à circulation d'eau, ce qui maintient l'extérieur du four frais et sûr au toucher même lorsque l'intérieur est à des milliers de degrés.

La zone chaude (Le cœur)

Située à l'intérieur de la chambre, la zone chaude est l'endroit où le chauffage réel a lieu. Elle se compose de deux parties principales : les éléments chauffants et l'isolation.

Les éléments chauffants sont fabriqués à partir de matériaux comme le graphite, le molybdène ou le tungstène, qui peuvent fonctionner à des températures extrêmement élevées sans se dégrader sous vide. Ils sont souvent agencés pour un chauffage à 360 degrés afin d'assurer l'uniformité de la température.

L'isolation, généralement en feutre de carbone rigide ou en papier graphite flexible, tapisse la zone chaude pour contenir la chaleur. Cette isolation efficace permet des cycles de chauffage et de refroidissement rapides et minimise les pertes d'énergie.

Le système de vide (Les poumons)

Il ne s'agit pas d'une seule pompe mais d'un système multi-étages conçu pour éliminer l'air de la chambre.

Il commence par une ou plusieurs pompes mécaniques de "dégrossissage" pour éliminer le gros de l'air. Ensuite, des pompes à vide poussé comme les pompes à diffusion, turbomoléculaires ou Roots prennent le relais pour atteindre le niveau de vide final requis, qui peut être aussi bas que 7 × 10⁻³ Pa.

Le système de refroidissement (La trempe)

Après le cycle de chauffage, les pièces doivent souvent être refroidies rapidement de manière contrôlée.

Ceci est accompli en éteignant les éléments chauffants et en remplissant la chambre avec un gaz inerte de haute pureté, tel que l'argon ou l'azote. Un puissant ventilateur fait circuler ce gaz, transférant la chaleur des pièces vers les parois refroidies par eau de la chambre.

Le système de contrôle (Le cerveau)

Un système sophistiqué d'alimentations électriques, de contrôleurs et de capteurs gère précisément le profil de température et le niveau de vide tout au long du processus. Cette automatisation garantit que le traitement est stable, reproductible et répond à des spécifications exactes.

Comprendre les compromis et les choix de conception

Tous les fours sous vide ne sont pas identiques. La conception est adaptée à l'application spécifique, impliquant des compromis critiques en termes de performances et de coûts.

Conceptions à parois froides vs. à parois chaudes

Le choix de conception le plus important est entre un four à "paroi froide" et un four à "paroi chaude".

Les fours à paroi froide, la conception dominante pour les applications de haute performance, placent les éléments chauffants et l'isolation à l'intérieur d'une chambre à vide refroidie par eau. Cela permet des températures de fonctionnement très élevées, un chauffage et un refroidissement rapides, et une uniformité de température supérieure.

Les fours à paroi chaude, qui sont moins courants, chauffent toute la chambre à vide de l'extérieur. Ils sont plus simples mais limités en température maximale et en vitesse de cycle.

Traitement par lots vs. continu

Les fours peuvent être conçus pour un fonctionnement par lots ou continu. Les fours par lots traitent une seule charge à la fois et sont très flexibles. Les fours continus déplacent les pièces à travers différentes zones de chauffage et de refroidissement, idéaux pour la production en grand volume et standardisée.

Coût et complexité

Le compromis principal est le coût. Les composants requis pour créer et maintenir un vide poussé – y compris la chambre scellée, les systèmes de pompage complexes et les commandes avancées – rendent les fours sous vide considérablement plus chers et complexes à utiliser que les fours atmosphériques standard.

Faire le bon choix pour votre application

Choisir la bonne technologie de four nécessite une compréhension claire de votre objectif final et des exigences matérielles.

- Si votre objectif principal est une pureté et une résistance maximales des matériaux : Un four sous vide est essentiel pour éliminer l'oxydation et assurer des liaisons métallurgiques propres et solides dans des processus comme le brasage ou la fabrication d'implants médicaux.

- Si votre objectif principal est le traitement de métaux réactifs ou exotiques : L'environnement contrôlé et inerte d'un four sous vide est non négociable pour des matériaux comme le titane, le zirconium et les superalliages qui sont très sensibles à la contamination atmosphérique.

- Si votre objectif principal est le traitement thermique général, à grand volume : Un four atmosphérique conventionnel peut être une solution plus rentable si une légère oxydation de surface est acceptable pour votre application.

En fin de compte, la sélection d'un four sous vide est une décision stratégique visant à privilégier la qualité finale du matériau et le contrôle du processus plutôt que le coût initial de l'équipement.

Tableau récapitulatif :

| Composant | Fonction |

|---|---|

| Chambre à vide | Enceinte scellée pour maintenir le vide et résister à la pression |

| Zone chaude | Zone avec éléments chauffants et isolation pour un chauffage uniforme |

| Système de vide | Pompes pour évacuer l'air et atteindre des niveaux de vide poussé |

| Système de refroidissement | Utilise un gaz inerte pour un refroidissement rapide et contrôlé |

| Système de contrôle | Gère la température et le vide pour des processus reproductibles |

Prêt à élever votre traitement des matériaux avec précision et pureté ? Chez KINTEK, nous exploitons une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins uniques. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie. Que vous travailliez avec des métaux réactifs ou que vous recherchiez des résultats de haute pureté, nos fours offrent des performances constantes et une intégrité structurelle supérieure. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus de laboratoire et atteindre vos objectifs !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus