Le préchauffage à haute température est essentiel pour assurer le succès du traitement des alliages Fe-C-B-Cr-W. Un four à moufle industriel est nécessaire pour chauffer l'alliage à une température de travail à chaud précise de 1100 °C et la maintenir, ce qui abaisse la résistance à la déformation de la matrice et augmente considérablement la plasticité pour faciliter le matriçage rotatif en douceur.

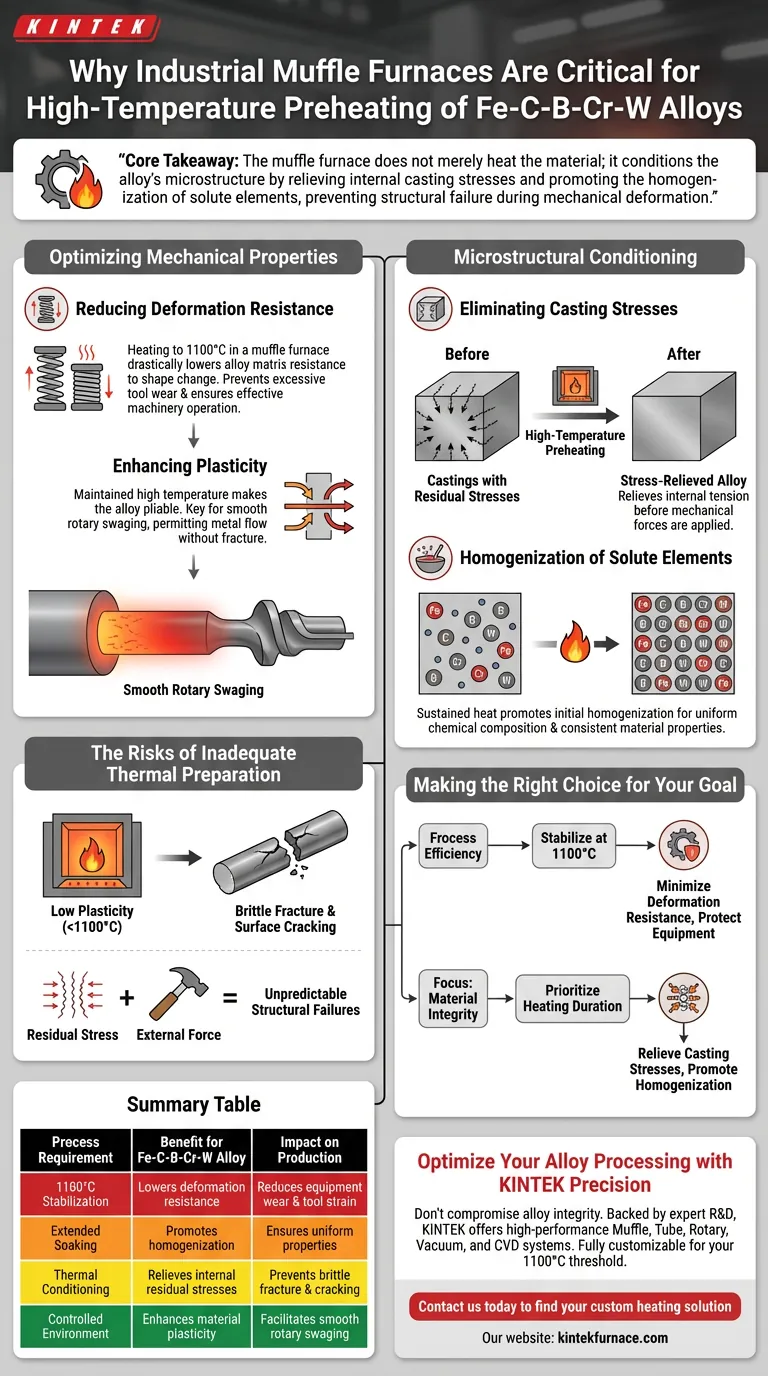

Point clé à retenir Le four à moufle ne fait pas que chauffer le matériau ; il conditionne la microstructure de l'alliage en soulageant les contraintes internes de coulée et en favorisant l'homogénéisation des éléments d'alliage, empêchant ainsi la défaillance structurelle pendant la déformation mécanique.

Optimisation des propriétés mécaniques pour la déformation

Pour travailler avec succès des alliages complexes comme le Fe-C-B-Cr-W, le matériau doit être préparé physiquement pour résister à des forces mécaniques intenses.

Réduction de la résistance à la déformation

À température ambiante, la matrice de l'alliage présente une forte résistance au changement de forme. Le chauffage du matériau à 1100 °C dans un four à moufle abaisse considérablement cette résistance.

Cette réduction est nécessaire pour éviter l'usure excessive des outils et pour garantir que la machinerie puisse façonner efficacement l'alliage sans surmonter une opposition physique immense.

Amélioration de la plasticité

La plasticité fait référence à la capacité du matériau à subir une déformation permanente sans se rompre.

En maintenant la température élevée dans le four, l'alliage devient plus malléable. Cette plasticité accrue est le facteur clé qui permet au processus de matriçage rotatif de se dérouler en douceur, permettant au métal de s'écouler plutôt que de se fracturer sous pression.

Conditionnement microstructural

Au-delà des avantages mécaniques immédiats, l'environnement du four traite les problèmes structurels internes inhérents aux alliages coulés.

Élimination des contraintes de coulée

Les pièces coulées contiennent souvent des contraintes internes résiduelles résultant du processus de refroidissement. Si elles ne sont pas contrôlées, ces contraintes peuvent entraîner des fissures lors du travail à chaud.

Le préchauffage à haute température soulage efficacement ces contraintes de coulée, neutralisant la tension interne avant que les forces mécaniques externes ne soient appliquées.

Homogénéisation des éléments d'alliage

Dans les alliages complexes contenant du fer, du carbone, du bore, du chrome et du tungstène, les éléments peuvent être répartis de manière inégale après la coulée.

La chaleur soutenue favorise l'homogénéisation initiale de ces éléments d'alliage. Cela garantit une composition chimique plus uniforme dans toute la matrice, ce qui se traduit par des propriétés et un comportement constants du matériau pendant le processus de matriçage.

Les risques d'une préparation thermique inadéquate

Bien que les avantages du préchauffage soient clairs, il est tout aussi important de comprendre les risques liés au contournement ou à la précipitation de cette étape.

Les conséquences d'une faible plasticité

Si l'alliage n'est pas maintenu à la température cible de 1100 °C, la matrice conserve une rigidité trop élevée.

Tenter un matriçage rotatif sur un matériau dont la plasticité est insuffisante entraîne généralement une fracture fragile ou des fissures de surface, rendant la pièce inutilisable.

Impact des contraintes résiduelles

Ignorer l'aspect de soulagement des contraintes du préchauffage crée un scénario de chargement composé.

Lorsque la force externe du matriçage rencontre la force interne de la contrainte de coulée résiduelle, le seuil de rupture du matériau est dépassé beaucoup plus rapidement, entraînant des défaillances structurelles imprévisibles.

Faire le bon choix pour votre objectif

Pour obtenir les meilleurs résultats avec les alliages Fe-C-B-Cr-W, appliquez le processus de chauffage en gardant à l'esprit des résultats spécifiques.

- Si votre objectif principal est l'efficacité du processus : Assurez-vous que le four se stabilise à 1100 °C pour minimiser la résistance à la déformation, protégeant ainsi votre équipement de matriçage rotatif contre les contraintes excessives.

- Si votre objectif principal est l'intégrité du matériau : Priorisez la durée de la phase de chauffage pour soulager complètement les contraintes de coulée et favoriser l'homogénéisation des éléments avant le début de la déformation.

Une préparation thermique adéquate n'est pas seulement une étape préliminaire ; c'est le fondement de la qualité structurelle des alliages travaillés à chaud.

Tableau récapitulatif :

| Exigence du processus | Avantage pour l'alliage Fe-C-B-Cr-W | Impact sur la production |

|---|---|---|

| Stabilisation à 1100°C | Abaisse la résistance à la déformation de la matrice | Réduit l'usure de l'équipement et la contrainte des outils |

| Trempage prolongé | Favorise l'homogénéisation des éléments d'alliage | Assure des propriétés chimiques et mécaniques uniformes |

| Conditionnement thermique | Soulage les contraintes internes résiduelles de coulée | Prévient la fracture fragile et les fissures de surface |

| Environnement contrôlé | Améliore la plasticité du matériau | Facilite un matriçage rotatif en douceur et réussi |

Optimisez le traitement de vos alliages avec la précision KINTEK

Ne compromettez pas l'intégrité de vos alliages Fe-C-B-Cr-W avec une préparation thermique incohérente. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes à moufle, tubulaires, rotatifs, sous vide et CVD haute performance conçus pour répondre aux exigences rigoureuses de la métallurgie industrielle.

Nos fours de laboratoire haute température sont entièrement personnalisables pour garantir que vos matériaux atteignent le seuil exact de 1100 °C nécessaire pour une plasticité et un soulagement des contraintes maximums. Contactez-nous dès aujourd'hui pour trouver votre solution de chauffage personnalisée et découvrez comment notre expertise peut améliorer l'efficacité de votre laboratoire et de votre production.

Guide Visuel

Références

- H. SCHAEFER, Sebastian Weber. Microstructure Formation in Hypoeutectic Alloys in the Fe–C–B–Cr–W System. DOI: 10.1007/s11661-024-07675-3

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Comment un four à résistance industriel de type boîte facilite-t-il la calcination de la ferrite de Mn-Zn ? Améliorer la stabilité du processus

- Quelle est la conclusion concernant l'utilisation des fours à moufle ?Essentiel pour un traitement de précision à haute température

- Comment un four à moufle est-il utilisé dans l'industrie pharmaceutique ? Assurer la pureté dans les tests et l'analyse des médicaments

- Quelles sont les fonctions principales des fours à moufle ? Obtenez un chauffage propre et uniforme pour vos matériaux

- Quelle est la fonction d'un système de refroidissement par eau dans les fours à moufle ? Les secrets de la stabilité et de la précision révélés

- Quel est le format le plus courant pour les fours à manchon continu à atmosphère contrôlée ? Four à bande pour le traitement à haut débit

- Quel environnement réactionnel un four à moufle ou un four tubulaire doit-il fournir pour le g-C3N4 ? Polymérisation thermique maîtrisée

- Pourquoi un four de laboratoire à haute température est-il nécessaire pour les fibres de carbone hiérarchiques ? Stabiliser les résidus pour réussir