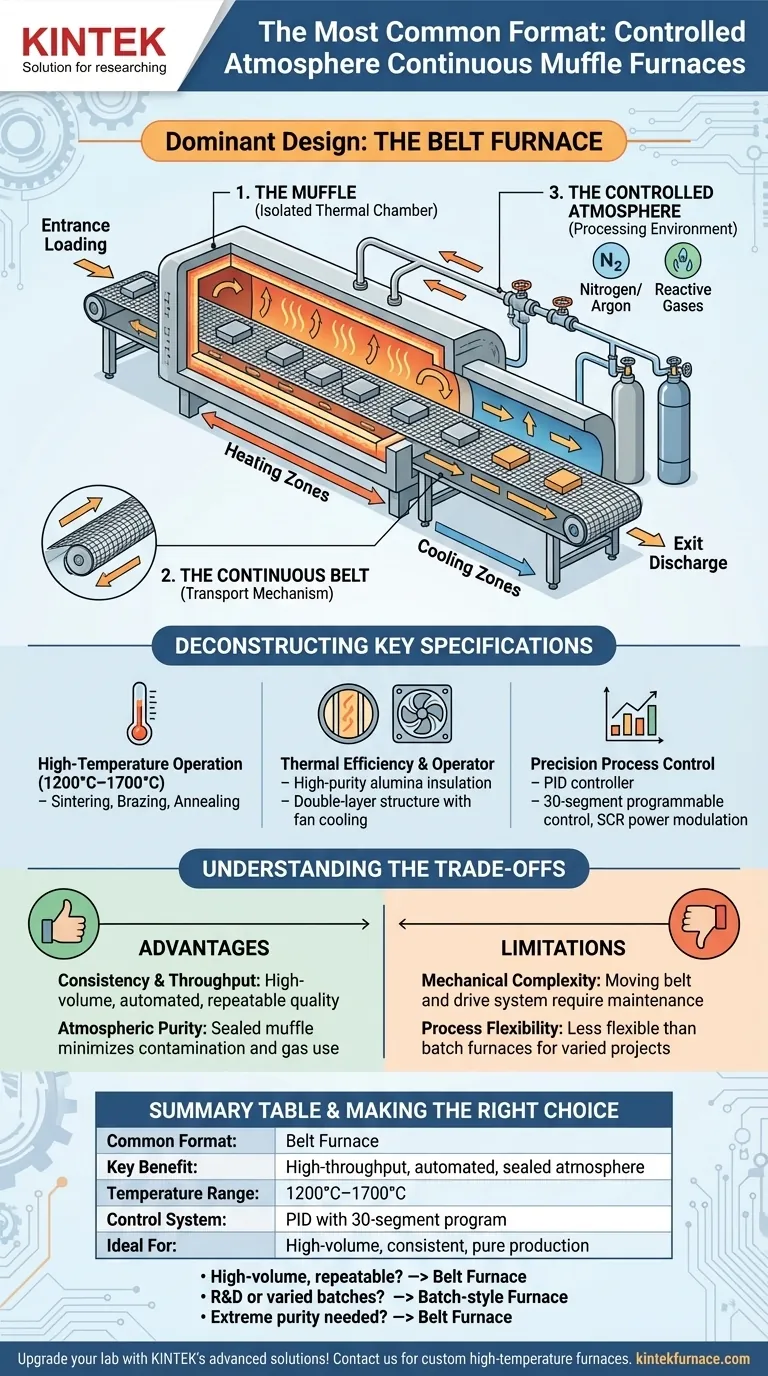

Pour les fours à manchon continus à atmosphère contrôlée, le format le plus courant et dominant est le four à bande. Ce format utilise une bande en maille en mouvement continu, généralement fabriquée à partir d'un alliage métallique ou d'une céramique haute température, pour transporter les produits à travers une chambre scellée appelée manchon. Cette conception est la norme de l'industrie pour les processus nécessitant un traitement thermique constant et à haut débit dans une atmosphère gérée avec précision.

La raison principale de la prévalence du four à bande est sa capacité à combiner une production automatisée à grand volume avec le contrôle atmosphérique strict d'un manchon scellé. Cela en fait une solution idéale pour les processus de fabrication où la cohérence et la pureté sont non négociables.

Fonctionnement d'un four à bande à manchon continu

Comprendre la fonction d'un four à bande nécessite d'examiner ses trois systèmes principaux : le manchon, la bande continue et le contrôle de l'atmosphère. Ces éléments fonctionnent de concert pour créer un environnement de traitement thermique stable et répétable.

Le manchon : une chambre thermique isolée

Un manchon est une cornue ou une chambre scellée et séparée à l'intérieur du corps isolé du four. Sa tâche principale est d'isoler le produit et son atmosphère environnante des éléments chauffants et de l'air extérieur.

Cette isolation est essentielle pour prévenir la contamination et permettre une gestion précise de la composition gazeuse interne.

La bande continue : le mécanisme de transport

L'aspect « continu » est obtenu grâce à un tapis roulant qui parcourt toute la longueur du four. Les produits sont chargés à l'entrée, voyagent à travers diverses zones de chauffage et de refroidissement sur la bande, et sont déchargés à la sortie.

Ces bandes sont conçues à partir d'alliages métalliques ou de céramiques avancés pour résister aux températures extrêmes et à l'environnement chimique à l'intérieur du manchon.

L'atmosphère contrôlée : l'environnement de traitement

Une « atmosphère contrôlée » fait référence au mélange de gaz soigneusement régulé et introduit intentionnellement dans le manchon. Cela peut aller des gaz inertes comme l'azote ou l'argon pour prévenir l'oxydation, aux gaz actifs qui facilitent des réactions chimiques spécifiques comme la carburation ou la nitruration.

La conception du manchon scellé est exceptionnellement efficace pour maintenir la pureté de cette atmosphère et minimiser la consommation de gaz.

Décryptage des spécifications clés

Les capacités de ces fours sont définies par un ensemble standard de spécifications techniques. Comprendre ce qu'elles signifient révèle le véritable potentiel opérationnel du four.

Fonctionnement à haute température (1200°C–1700°C)

Cette plage de température est un indicateur clé de la capacité du four. Une température de fonctionnement maximale comprise entre 1200°C et 1700°C permet des processus avancés tels que le frittage de poudres métalliques, le brasage d'assemblages complexes, le recuit d'alliages spéciaux et la cuisson de céramiques techniques.

Efficacité thermique et sécurité de l'opérateur

Les fours modernes utilisent une isolation en alumine fibreuse de haute pureté, qui offre une excellente rétention thermique et permet des cycles de chauffage et de refroidissement plus rapides, économisant de l'énergie.

Simultanément, une structure en acier à double couche avec refroidissement actif par ventilateur maintient l'extérieur du four à une température sûre pour les opérateurs, une caractéristique essentielle dans tout environnement industriel.

Contrôle de processus de précision

La caractéristique la plus critique est le système de contrôle. Un contrôleur PID (Proportionnel-Intégral-Dérivé) assure une gestion précise de la température, prévenant les dépassements et maintenant la stabilité.

Ceci est souvent associé à un contrôle programmable à 30 segments, permettant aux opérateurs de concevoir des profils thermiques complexes avec des vitesses de montée, des temps de maintien et des étapes de refroidissement spécifiques. La puissance est modulée via des SCR (Redresseurs à semi-conducteurs commandés au silicium) pour assurer une livraison d'énergie douce et précise aux éléments chauffants.

Mécanismes de sécurité inhérents

Une caractéristique standard est un verrouillage de sécurité qui coupe automatiquement l'alimentation des éléments chauffants si une porte est ouverte ou si une autre condition de défaut est détectée. C'est une exigence fondamentale pour protéger à la fois le personnel et l'équipement lui-même.

Comprendre les compromis

Bien que dominant, le four à bande à manchon continu n'est pas la solution universelle. Sa conception comporte un ensemble clair d'avantages et de limitations.

Avantage : Cohérence et débit

La nature continue et automatisée d'un four à bande est inégalée pour la fabrication à grand volume. Il garantit que chaque pièce subit exactement le même profil thermique, conduisant à une qualité de produit hautement cohérente et répétable.

Avantage : Pureté atmosphérique

Étant donné que le manchon est une chambre entièrement scellée, il excelle à maintenir une atmosphère contrôlée pure et à faible consommation. C'est un avantage significatif par rapport aux fours à bande ouverte ou à poussoir.

Limitation : Complexité mécanique

La bande transporteuse et le système d'entraînement sont des pièces mobiles qui fonctionnent dans un environnement extrême. Ce sont des consommables qui nécessiteront éventuellement un entretien et un remplacement, représentant un coût opérationnel continu.

Limitation : Flexibilité du processus

Un four à bande est optimisé pour un processus et une plage de tailles de produits spécifiques. Il est moins flexible qu'un four « par lots » pour gérer des projets de R&D uniques ou une grande variété de géométries de pièces et de recettes de processus.

Faire le bon choix pour votre application

Le choix de la bonne technologie de four dépend entièrement de vos objectifs de production.

- Si votre objectif principal est une production répétable à grand volume : Le four à bande à manchon continu est le choix définitif pour son automatisation, sa cohérence et son contrôle de processus.

- Si votre objectif principal est la R&D ou les petits lots très variés : Un four à manchon de type batch offrira probablement une meilleure flexibilité opérationnelle pour vos besoins.

- Si votre objectif principal est de maintenir une pureté atmosphérique extrême pour des matériaux sensibles : La conception du manchon scellé d'un four à bande offre un avantage distinct par rapport aux autres types de fours continus.

Comprendre ces principes fondamentaux vous permet de choisir non seulement un équipement, mais le bon processus de fabrication pour votre objectif spécifique.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Format courant | Four à bande |

| Avantage clé | Production automatisée à haut débit avec contrôle d'atmosphère scellé |

| Plage de température | 1200°C–1700°C |

| Système de contrôle | Contrôleur PID avec contrôle programmable à 30 segments |

| Idéal pour | Fabrication à grand volume nécessitant cohérence et pureté |

| Limitations | Complexité mécanique et moins de flexibilité pour les lots variés |

Améliorez le traitement thermique de votre laboratoire avec les solutions avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que des fours à manchon, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation garantit que nous répondons précisément à vos besoins expérimentaux uniques pour des résultats constants et à haut débit. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours sur mesure peuvent améliorer votre efficacité et la qualité de vos produits !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure