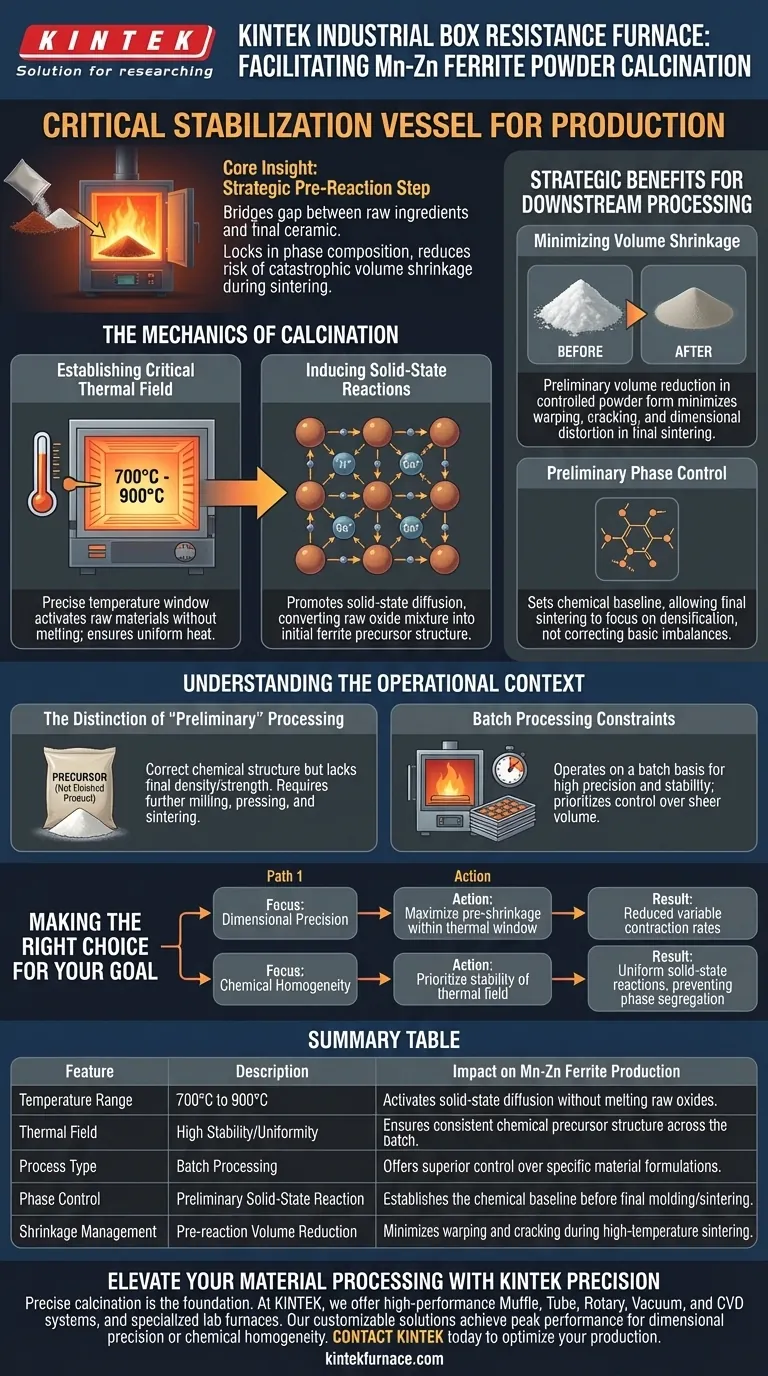

Un four à résistance industriel de type boîte fonctionne comme un récipient de stabilisation critique pour la production de poudres de ferrite de Mn-Zn. Il facilite la calcination en établissant un champ thermique précis et stable entre 700 et 900 °C, ce qui déclenche des réactions préliminaires à l'état solide entre les oxydes bruts pour créer une structure précurseur de ferrite.

Idée clé : La calcination est une étape stratégique de pré-réaction qui comble le fossé entre les matières premières et la céramique finale. En verrouillant la composition de phase et en pré-réagissant la poudre dans un four à résistance de type boîte, vous réduisez considérablement le risque de retrait volumique catastrophique lors de l'étape de frittage ultérieure à haute température.

La mécanique de la calcination

Établissement du champ thermique critique

La fonction principale du four à résistance de type boîte est de maintenir une fenêtre de température spécifique, strictement comprise entre 700 et 900 °C.

Cette plage est suffisamment énergétique pour activer les matières premières mais suffisamment basse pour éviter la fusion ou la densification complète. La stabilité de ce champ thermique garantit que l'ensemble du lot de poudre reçoit une énergie thermique uniforme.

Induction de réactions à l'état solide

Dans cet environnement chauffé, le four facilite l'interaction des oxydes bruts.

Plutôt que de faire fondre les matériaux, la chaleur favorise la diffusion à l'état solide. Ce processus déplace les ions entre les particules, convertissant le mélange d'oxydes bruts en la structure précurseur de ferrite initiale requise pour les applications magnétiques.

Avantages stratégiques pour le traitement en aval

Minimisation du retrait volumique

Un défi majeur dans la fabrication de la ferrite est la contraction physique du matériau lors du traitement final.

L'étape de calcination dans le four de type boîte force le matériau à subir une réduction volumique préliminaire. En gérant ce retrait tôt sous forme de poudre contrôlée, vous minimisez le risque de déformation, de fissuration ou de distorsion dimensionnelle lors du frittage final à haute température de la pièce moulée.

Contrôle préliminaire de phase

Le four permet aux ingénieurs de dicter la composition de phase du matériau avant même qu'il ne soit moulé.

En contrôlant l'exposition thermique dans le four de type boîte, vous définissez la base chimique du matériau. Ce contrôle préliminaire garantit que l'étape de frittage finale se concentre sur la densification plutôt que sur la correction des déséquilibres chimiques de base.

Comprendre le contexte opérationnel

La distinction du traitement « préliminaire »

Il est essentiel de reconnaître que le produit de ce four est un précurseur, et non un produit fini.

Le matériau sortant du four de type boîte a la bonne structure chimique mais manque de la densité et de la résistance mécanique de la ferrite finale. Il doit encore subir un broyage, un pressage et un cycle de frittage final à haute température pour devenir un composant fonctionnel.

Contraintes de traitement par lots

En tant que four de type « boîte », cet équipement fonctionne généralement par lots plutôt que par flux continu.

Cela garantit une haute précision et stabilité pour des formulations spécifiques, mais peut limiter la vitesse de production par rapport aux fours tunnels continus. C'est un choix d'équipement qui privilégie le contrôle sur le volume brut.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre production de ferrite de Mn-Zn, alignez les paramètres de votre four sur vos besoins de traitement spécifiques :

- Si votre objectif principal est la précision dimensionnelle : Assurez-vous que le processus de calcination utilise pleinement la fenêtre thermique pour maximiser le pré-retrait, réduisant ainsi les taux de contraction variables lors du frittage final.

- Si votre objectif principal est l'homogénéité chimique : Privilégiez la stabilité du champ thermique pour assurer des réactions à l'état solide uniformes sur l'ensemble du lot, empêchant la ségrégation de phase.

Une calcination efficace est la base des céramiques de ferrite haute performance, transformant les oxydes bruts volatils en une ressource de fabrication stable et prévisible.

Tableau récapitulatif :

| Caractéristique | Description | Impact sur la production de ferrite de Mn-Zn |

|---|---|---|

| Plage de température | 700°C à 900°C | Active la diffusion à l'état solide sans faire fondre les oxydes bruts. |

| Champ thermique | Haute stabilité/uniformité | Assure une structure précurseur chimique cohérente sur l'ensemble du lot. |

| Type de processus | Traitement par lots | Offre un contrôle supérieur sur des formulations de matériaux spécifiques. |

| Contrôle de phase | Réaction préliminaire à l'état solide | Établit la base chimique avant le moulage/frittage final. |

| Gestion du retrait | Réduction volumique par pré-réaction | Minimise les déformations et les fissures lors du frittage à haute température. |

Élevez votre traitement de matériaux avec la précision KINTEK

Une calcination précise est la base de la production de ferrite de Mn-Zn haute performance. Chez KINTEK, nous comprenons que la stabilité thermique et la personnalisation sont essentielles à votre succès. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, ainsi que d'autres fours spécialisés à haute température de laboratoire adaptés à vos spécifications uniques.

Que vous vous concentriez sur la précision dimensionnelle ou l'homogénéité chimique, nos fours industriels personnalisables garantissent que vos matériaux atteignent des performances optimales. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en traitement thermique et découvrez comment notre expertise peut optimiser vos résultats de production.

Guide Visuel

Références

- A. Faeghinia. Effects of sintering and pressing conditions on the properties of manganese ferrite. DOI: 10.53063/synsint.2025.53260

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Comment le transfert de chaleur par convection dans un four à air chaud affecte-t-il les briquettes de minerai de fer ? Guide expert sur la qualité du séchage

- Quelles sont les utilisations typiques des fours à moufle dans les laboratoires ? Débloquez un traitement thermique précis pour votre laboratoire

- Quel est le rôle d'un four à moufle dans la modification thermique du bois ? Optimiser la durabilité de Daniellia oliveri

- Comment prévenir la maintenance d'un four à moufle ? Prolongez la durée de vie grâce à un entretien proactif

- Quel est le rôle des fours à moufle dans le prétraitement des échantillons médicaux ? Essentiel pour une analyse précise des oligo-éléments

- Quelle est la conclusion concernant la comparaison entre les fours à moufle et les fours sous vide ? Choisissez le bon four pour votre processus

- Comment un four à moufle était-il utilisé dans l'analyse des échantillons environnementaux ? Purification des échantillons pour une détection précise de la pollution

- Comment la technologie avancée dans les fours-muflés améliore-t-elle leurs performances dans les applications pharmaceutiques ? Améliorez la précision et la pureté dans les laboratoires pharmaceutiques