À la base, un four à moufle est un four à haute température qui chauffe des matériaux dans une chambre spécialisée et isolée. Sa caractéristique distinctive est le "moufle" – une enceinte qui sépare l'échantillon des éléments chauffants et de tout contaminant potentiel comme les sous-produits de combustion. Cette conception assure un environnement thermique pur et précisément contrôlé, ce qui est essentiel pour les applications où l'intégrité de l'échantillon est primordiale.

Un four à moufle fonctionne sur le principe du chauffage indirect. En plaçant la source de chaleur à l'extérieur de la chambre d'échantillon, il garantit que le matériau est chauffé uniformément sans être contaminé par les sous-produits de combustion ou un contact direct avec les éléments, ce qui le rend essentiel pour les processus scientifiques et industriels sensibles.

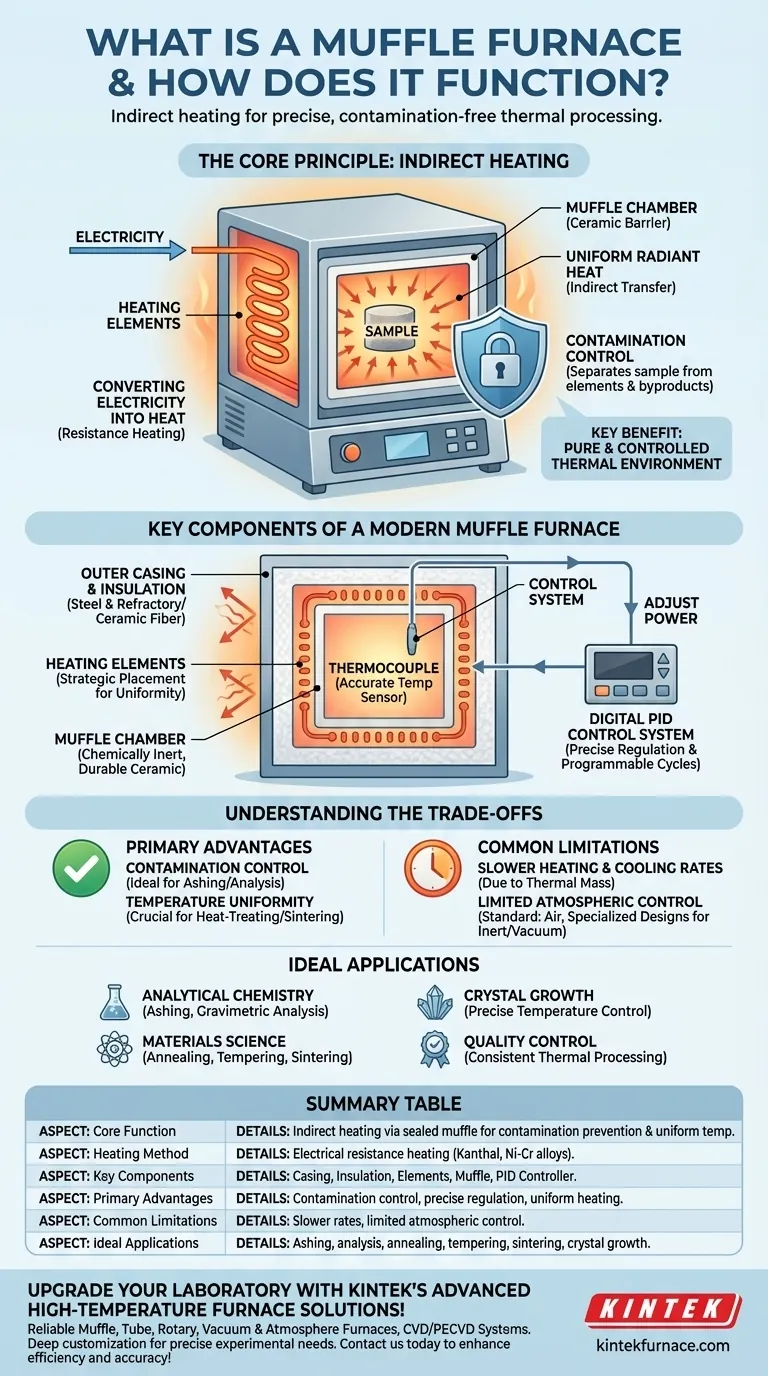

Le principe fondamental : comment fonctionne le chauffage indirect

Le fonctionnement d'un four à moufle est défini par sa capacité à chauffer un échantillon de manière propre et uniforme. Ceci est réalisé grâce à un processus en plusieurs étapes basé sur la résistance électrique et le rayonnement thermique.

Conversion de l'électricité en chaleur

Les fours à moufle modernes utilisent presque exclusivement le chauffage par résistance électrique. Un courant électrique est passé à travers des éléments chauffants spécialisés fabriqués à partir de matériaux à haute résistance, tels que le Kanthal (un alliage fer-chrome-aluminium) ou le nickel-chrome.

Lorsque le courant rencontre une résistance, l'énergie électrique est convertie directement en chaleur. C'est le même principe qui fait fonctionner une cuisinière électrique ou un grille-pain.

Le rôle du "Moufle"

Les éléments chauffants sont positionnés autour de l'extérieur d'une chambre séparée et scellée – le moufle. Cette chambre, généralement en céramique haute température, est le cœur du four.

Le seul but du moufle est d'agir comme une barrière. Il protège l'échantillon à l'intérieur d'un contact direct avec les éléments chauffants intensément chauds et protège les éléments de toutes fumées ou dégagements gazeux que l'échantillon pourrait produire.

Assurer une température uniforme

La chaleur générée par les éléments rayonne vers l'intérieur, chauffant l'extérieur de la chambre du moufle. Le matériau de la chambre absorbe cette énergie et la rayonne ensuite uniformément dans tout son intérieur.

Ce transfert de chaleur indirect garantit que l'échantillon est chauffé uniformément de tous les côtés, éliminant les points chauds qui pourraient se produire avec le chauffage direct. L'isolation épaisse entourant l'ensemble minimise la perte de chaleur et contribue davantage à la stabilité thermique.

Régulation précise de la température

Un capteur, généralement un thermocouple, est placé à l'intérieur ou près de la chambre de chauffe pour mesurer précisément la température. Ce capteur fournit des données en temps réel à un système de contrôle numérique.

Le contrôleur compare la température réelle au point de consigne souhaité et ajuste précisément la puissance fournie aux éléments chauffants, maintenant la température cible avec une précision remarquable.

Composants clés d'un four à moufle moderne

Bien que les conceptions varient, presque tous les fours à moufle électriques partagent un ensemble commun de composants qui fonctionnent à l'unisson.

Le boîtier extérieur et l'isolation

Le corps extérieur est généralement en acier. À l'intérieur de ce boîtier se trouvent des couches d'isolation haute performance, telles que des briques réfractaires ou de la fibre céramique, conçues pour résister à des températures extrêmes et empêcher la chaleur de s'échapper.

Les éléments chauffants

Ce sont les moteurs du four. Ils sont placés stratégiquement autour du moufle pour fournir la couverture thermique la plus uniforme possible. Leur composition matérielle est choisie pour leur longévité et leur stabilité à très hautes températures.

La chambre du moufle

Comme décrit précédemment, il s'agit de la boîte en céramique isolée où l'échantillon est placé. Elle est conçue pour être chimiquement inerte et suffisamment durable pour supporter des changements de température rapides.

Le système de contrôle

C'est le cerveau du four. Les contrôleurs modernes sont généralement des unités PID (Proportionnel-Intégral-Dérivé) numériques qui permettent aux utilisateurs de programmer des cycles de chauffage complexes, y compris les taux de montée en température et les temps de maintien, pour des résultats hautement reproductibles.

Comprendre les compromis

Aucun équipement n'est parfait pour toutes les tâches. Choisir un four à moufle implique de reconnaître ses avantages et ses limites distincts.

Avantage principal : contrôle de la contamination

La séparation entre la source de chaleur et l'échantillon est le bénéfice le plus important. Cela rend les fours à moufle indispensables pour des processus comme le cendrage des matériaux pour l'analyse chimique, où même une contamination infime invaliderait les résultats.

Avantage : Uniformité de la température

La méthode de chauffage indirect produit un environnement thermique exceptionnellement stable et uniforme. Ceci est crucial pour le traitement thermique des métaux, le frittage des céramiques ou la croissance de cristaux, où un contrôle précis de la température dicte les propriétés finales du matériau.

Limitation : Vitesses de chauffage et de refroidissement

La masse thermique du moufle en céramique et l'isolation lourde signifient que ces fours chauffent et refroidissent généralement plus lentement que les alternatives à chauffage direct comme les fours à induction. Pour les applications nécessitant un cyclage thermique rapide, cela peut être un inconvénient.

Limitation : Contrôle atmosphérique

Un four à moufle standard fonctionne dans une atmosphère d'air. Bien que certains modèles puissent être modifiés pour être utilisés avec des gaz inertes, la création d'un véritable vide ou d'une atmosphère réactive très contrôlée nécessite souvent des conceptions de four plus spécialisées et coûteuses.

Faire le bon choix pour votre application

Pour déterminer si un four à moufle est l'outil approprié, considérez votre objectif principal.

- Si votre objectif principal est la chimie analytique (par exemple, le cendrage ou l'analyse gravimétrique) : Un four à moufle est essentiel pour prévenir la contamination des échantillons et garantir des résultats précis et reproductibles.

- Si votre objectif principal est la science des matériaux (par exemple, le recuit, le trempage ou le frittage) : Son environnement de chauffage uniforme et précisément contrôlé est idéal pour obtenir des propriétés matérielles spécifiques de manière cohérente.

- Si votre objectif principal est un chauffage extrêmement rapide ou une production industrielle à grand volume : Vous devrez peut-être évaluer des alternatives comme les fours à induction ou à tir direct qui privilégient la vitesse plutôt que la pureté absolue.

En fin de compte, comprendre le principe du chauffage indirect est la clé pour exploiter un four à moufle pour un traitement thermique précis, propre et fiable.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Fonction principale | Chauffage indirect via une chambre à moufle scellée pour prévenir la contamination et assurer une température uniforme. |

| Méthode de chauffage | Chauffage par résistance électrique utilisant des éléments comme le Kanthal ou les alliages nickel-chrome. |

| Composants clés | Boîtier extérieur, isolation, éléments chauffants, chambre à moufle et système de contrôle numérique PID. |

| Avantages principaux | Contrôle de la contamination, régulation précise de la température et chauffage uniforme pour les processus sensibles. |

| Limitations courantes | Vitesses de chauffage/refroidissement plus lentes et contrôle atmosphérique limité par rapport aux alternatives à chauffage direct. |

| Applications idéales | Cendrage, analyse gravimétrique, recuit, trempe, frittage et croissance de cristaux en laboratoire et en science des matériaux. |

Améliorez votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des équipements fiables tels que des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, offrant un chauffage uniforme et sans contamination pour des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer l'efficacité et la précision de votre traitement thermique !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître