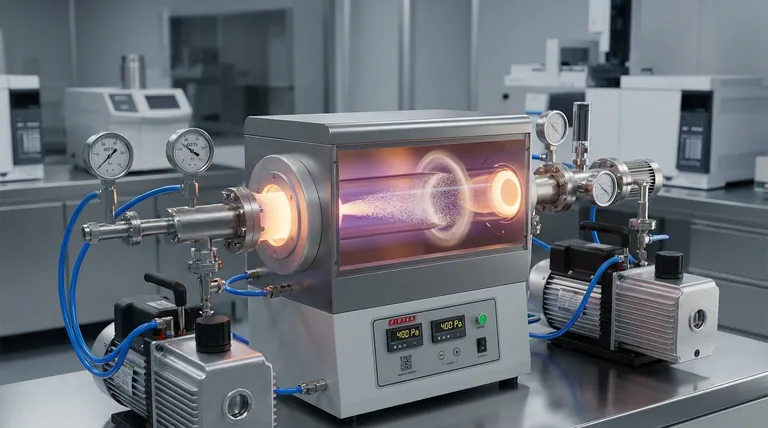

Le système de contrôle de la pression du vide est le mécanisme directeur qui garantit que le réacteur de dépôt chimique en phase vapeur (CVD) fonctionne dans un environnement précis de basse pression, généralement autour de 400 Pa. Ce contrôle ne consiste pas simplement à éliminer l'air ; c'est le levier principal pour déterminer si le matériau de revêtement adhère effectivement à votre poudre cible ou s'il est gaspillé sous forme de poussière.

Le système de vide modifie fondamentalement le comportement des molécules précurseurs en augmentant leur libre parcours moyen. Cela supprime la formation de sous-produits inutiles dans le gaz (nucléation homogène) et force le matériau à croître densément à la surface de la poudre (nucléation hétérogène).

La physique du dépôt à basse pression

Extension du libre parcours moyen

Dans un environnement atmosphérique standard, les molécules de gaz sont denses et entrent constamment en collision. En réduisant la pression à environ 400 Pa, le système de vide augmente considérablement le libre parcours moyen des molécules précurseurs.

Amélioration du transport moléculaire

Cette distance accrue entre les collisions permet aux molécules précurseurs de se déplacer plus librement. Au lieu de réagir prématurément avec d'autres molécules gazeuses, elles peuvent atteindre efficacement la surface du substrat.

Pilotage du processus de nucléation

Suppression de la nucléation homogène

Sans un contrôle précis du vide, les molécules précurseurs sont sujettes à la nucléation homogène. Cela se produit lorsque les molécules réagissent entre elles en phase gazeuse plutôt qu'à la surface cible.

Prévention de la formation de sous-produits

Lorsque la nucléation homogène se produit, le résultat est une poudre de sous-produit en suspension libre - essentiellement de la "poussière" - plutôt qu'un revêtement. L'environnement de vide minimise ces collisions en phase gazeuse, empêchant ainsi le gaspillage de matériaux précurseurs coûteux.

Promotion de la nucléation hétérogène

L'objectif principal du système de contrôle de la pression est de faciliter la nucléation hétérogène. Cela garantit que la réaction chimique se produit spécifiquement à la surface du modèle de carbonate de calcium (la poudre).

Assurance de la densité du revêtement

En forçant la réaction à se produire à la surface, le système encourage la silice à croître préférentiellement sur la poudre. Cela se traduit par une coque dense et uniforme plutôt qu'une structure lâche ou poreuse.

Comprendre les compromis

Le risque d'instabilité de la pression

Si la pression du vide dépasse significativement la plage optimale de 400 Pa, le libre parcours moyen diminue. Cela déplace l'équilibre vers les réactions en phase gazeuse, conduisant à un processus "poussiéreux" où le revêtement ne parvient pas à adhérer à la poudre.

Équilibrer la vitesse de réaction et la qualité

Bien que des pressions plus basses améliorent la qualité du revêtement, elles doivent être maintenues avec précision. Des déviations extrêmes peuvent altérer les mécanismes de transport de la phase gazeuse, affectant potentiellement la vitesse de dépôt ou l'intégrité structurelle du revêtement.

Optimisation des résultats de votre processus

Si votre objectif principal est l'efficacité des matériaux :

- Privilégiez la stabilité du vide pour minimiser la nucléation homogène, ce qui réduit directement la création de sous-produits inutiles en suspension libre.

Si votre objectif principal est la qualité du revêtement :

- Assurez-vous que la pression reste basse (~400 Pa) pour maximiser le libre parcours moyen, garantissant une couche de silice dense et continue sur la surface de la poudre.

Si votre objectif principal est la cohérence du processus :

- Surveillez strictement les tendances de pression, car les fluctuations déterminent si la réaction se produit dans l'espace vide du réacteur ou sur le produit réel.

Le contrôle ultime de la pression du vide fait la différence entre la génération de déchets industriels et l'ingénierie d'une poudre revêtue haute performance.

Tableau récapitulatif :

| Caractéristique | Impact sur le processus CVD | Avantage pour les poudres revêtues |

|---|---|---|

| Pression (~400 Pa) | Augmente le libre parcours moyen | Améliore le transport moléculaire vers le substrat |

| Nucléation hétérogène | Favorise la croissance spécifique à la surface | Assure des coques denses, uniformes et adhérentes |

| Suppression de la nucléation homogène | Empêche les réactions en phase gazeuse | Élimine la "poussière" et les déchets de sous-produits |

| Stabilité du vide | Maintient un environnement de dépôt cohérent | Garantit la répétabilité et la qualité du processus |

Élevez votre ingénierie des matériaux avec KINTEK

Le contrôle précis du vide est la frontière entre le revêtement haute performance et les déchets industriels. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des systèmes CVD, des fours de mufflage, tubulaires, rotatifs et sous vide avancés, conçus pour fournir les environnements de pression exacts dont votre recherche a besoin. Que vous revêtiez des poudres sensibles ou développiez des substrats de nouvelle génération, nos solutions personnalisables à haute température garantissent une efficacité maximale des matériaux et une densité de revêtement.

Prêt à optimiser votre processus CVD ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins uniques.

Références

- Hirokazu Katsui, Mikinori Hotta. Preparation of hollow silica particles by template method via chemical vapor deposition. DOI: 10.2109/jcersj2.23114

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Comment le CVD gère-t-il les matériaux sensibles à la température ? Utilisation du plasma et du vide pour le revêtement à basse température

- Quelle est la plage de températures de fonctionnement des fours tubulaires CVD standard ? Débloquez la précision pour votre dépôt de matériaux.

- Quels sont les avantages des systèmes de frittage par four tubulaire CVD ? Obtenez un contrôle supérieur des matériaux et une pureté accrue

- Comment les revêtements CVD se comparent-ils aux revêtements PTFE appliqués par pulvérisation ? Découvrez des performances et une sécurité supérieures

- Quels rôles jouent la température et la pression dans le CVD ? Maîtrisez la qualité du film et le contrôle du dépôt

- Pourquoi faut-il maintenir un vide poussé et des vitesses de dépôt lentes pour le dépôt d'or ? Débloquez la plasmonique de précision

- Qu'est-ce qui distingue la Dépôt Chimique en Phase Vapeur (CVD) du Dépôt Physique en Phase Vapeur (PVD) ? Découvrez les différences clés pour votre laboratoire

- Quel est le rôle d'un four d'oxydation horizontal ? Amélioration des barrières de diffusion de micro-pointes de silicium