Fondamentalement, l'Infiltration Chimique en Phase Vapeur (ICPV) est un procédé de fabrication utilisé pour créer un matériau composite dense et solide de l'intérieur vers l'extérieur. Contrairement au revêtement d'une surface, l'ICPV fonctionne en prenant une structure poreuse, telle qu'un maillage de fibres ou une mousse, et en remplissant systématiquement tous ses vides internes avec un nouveau matériau déposé à partir d'un gaz, créant ainsi un objet solide et renforcé.

La distinction essentielle à comprendre est que l'Infiltration Chimique en Phase Vapeur ne concerne pas le revêtement de surface. C'est un processus de densification conçu pour transformer un « squelette » fibreux et poreux en un matériau composite solide et haute performance.

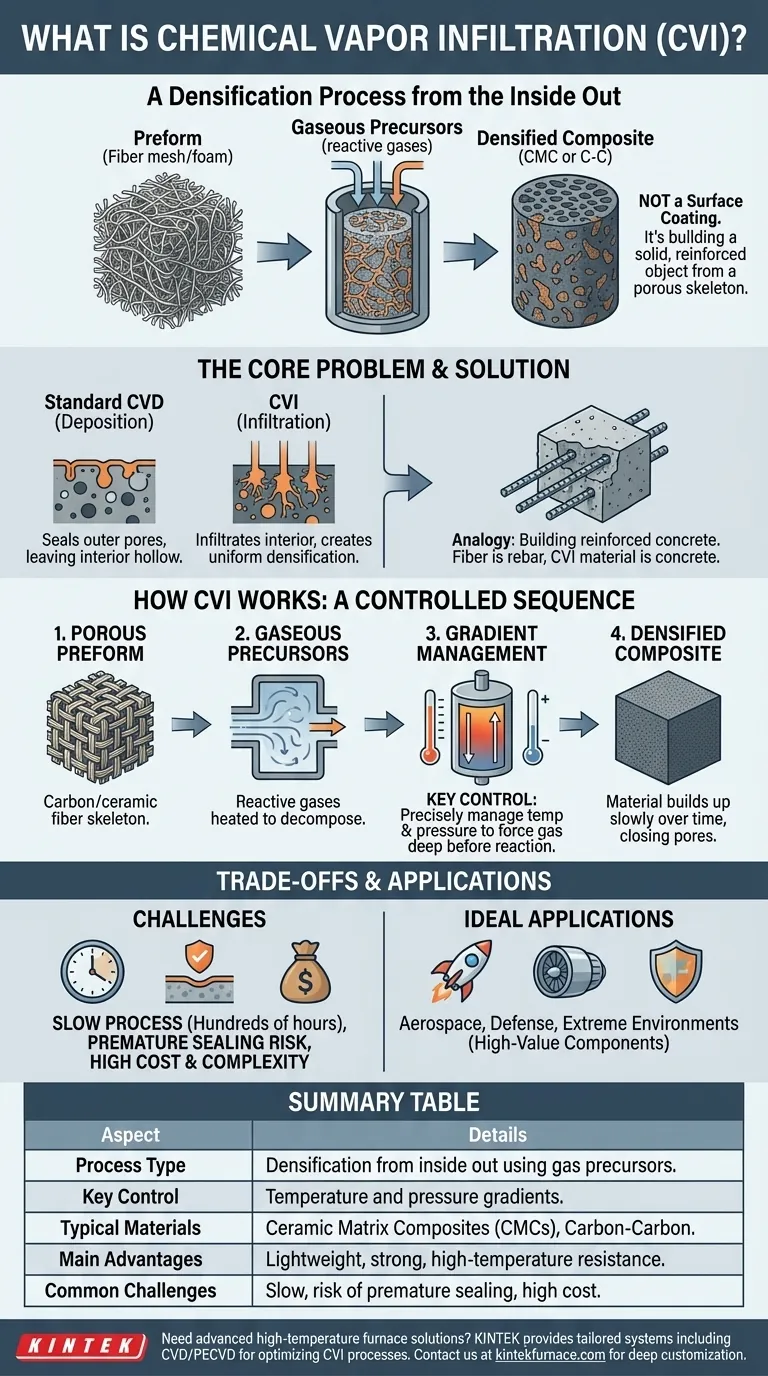

Le Problème Central Résolu par l'ICPV : Construire de l'Intérieur

Les techniques de fabrication standard ont souvent du mal à créer des matériaux à la fois légers, résistants et hautement résistants aux températures extrêmes. L'ICPV a été spécifiquement développée pour produire ces matériaux composites avancés.

La Limitation du Dépôt Standard

Le Dépôt Chimique en Phase Vapeur (DCPV), le processus parent de l'ICPV, excelle dans l'application de revêtements minces et protecteurs sur la surface extérieure d'un objet solide. Si vous essayiez d'utiliser le DCPV standard sur une structure poreuse, il scellerait rapidement les pores extérieurs, laissant l'intérieur creux et faible.

La Solution de l'ICPV : Infiltrer l'Intérieur

L'ICPV modifie le processus de DCPV pour surmonter cette limitation. L'objectif est d'encourager la réaction chimique et le dépôt de matériau à se produire profondément à l'intérieur de la structure poreuse, et non pas seulement à la surface. Cela garantit que l'ensemble du composant est uniformément rempli, ou « densifié ».

Considérez cela comme la construction de béton armé. La structure fibreuse poreuse est l'armature, et le matériau déposé par l'ICPV est le béton qui remplit tous les interstices et lie le tout en une seule pièce incroyablement solide.

Comment Fonctionne l'Infiltration Chimique en Phase Vapeur

Le processus d'ICPV est une séquence lente et soigneusement contrôlée conçue pour assurer une infiltration uniforme. Il repose sur la gestion de la température et de la pression pour guider les réactions chimiques au bon endroit.

Le Point de Départ : Une Pièce Préformée Poreuse

Le processus commence par une « préforme », qui est le squelette poreux de la pièce finale. Celle-ci peut être constituée de fibres de carbone ou de céramique tissées, de feutres ou même de mousses, façonnées selon la géométrie finale souhaitée.

Le Processus : Précurseurs Gazeux

Cette préforme est placée à l'intérieur d'un réacteur, qui est ensuite rempli d'un mélange spécifique de gaz réactifs, appelés précurseurs. Lorsque ces gaz sont chauffés, ils se décomposent et déposent un matériau solide.

Le Contrôle Clé : Gestion du Gradient

C'est l'aspect le plus critique de l'ICPV. En contrôlant précisément les gradients de température et de pression à l'intérieur du réacteur, les ingénieurs peuvent forcer le gaz à pénétrer profondément dans la préforme avant qu'il ne réagisse. La vitesse de réaction est délibérément maintenue lente pour permettre un dépôt uniforme sur toute l'épaisseur de la préforme.

Le Résultat : Un Composite Densifié

Sur de nombreuses heures, voire des semaines, le matériau déposé s'accumule progressivement sur les fibres à l'intérieur de la préforme, fermant les pores et augmentant la densité du composant. Le produit final est un Composite à Matrice Céramique (CMC) ou un composite Carbone-Carbone (C-C) — une pièce solide où le squelette fibreux d'origine est désormais intégré dans une nouvelle matrice céramique ou en carbone.

Comprendre les Compromis

Bien que puissante, l'ICPV est un processus spécialisé comportant des défis importants qui limitent son utilisation aux applications à haute valeur ajoutée.

La Lenteur de l'Infiltration

La nécessité d'un dépôt lent et contrôlé signifie que l'ICPV est un processus extrêmement long. Un seul composant peut prendre des centaines, voire des milliers d'heures pour se densifier complètement, ce qui le rend inapproprié pour la production de masse.

Le Risque de Scellement Prématuré

Si les paramètres du processus ne sont pas parfaitement contrôlés, la surface extérieure peut se sceller avant que l'intérieur ne soit entièrement dense. Cela piège des vides à l'intérieur du composant, créant un défaut critique qui compromet son intégrité structurelle.

Coût et Complexité Élevés

La combinaison d'équipements de réacteur complexes, de longs temps de traitement et d'une consommation d'énergie élevée fait de l'ICPV une méthode de fabrication coûteuse. Son utilisation n'est justifiée que lorsque les exigences de performance — telles que la résistance extrême à la chaleur — sont primordiales.

Faire le Bon Choix pour Votre Objectif

Choisir entre l'ICPV et les processus connexes dépend entièrement de la fonction prévue du composant final.

- Si votre objectif principal est de créer un composant de masse solide, résistant à la chaleur et léger : L'ICPV est le processus approprié pour infiltrer une préforme fibreuse afin de produire une pièce composite en céramique ou Carbone-Carbone.

- Si votre objectif principal est d'appliquer un revêtement protecteur mince sur un objet solide existant : Le Dépôt Chimique en Phase Vapeur (DCPV) standard est le choix plus efficace et approprié.

En fin de compte, l'Infiltration Chimique en Phase Vapeur permet aux ingénieurs de créer des matériaux capables de survivre dans certains des environnements les plus exigeants imaginables.

Tableau Récapitulatif :

| Aspect | Détails |

|---|---|

| Type de Processus | Densification de l'intérieur vers l'extérieur à l'aide de précurseurs gazeux |

| Paramètres de Contrôle Clés | Gradients de température et de pression |

| Matériaux Typiquement Produits | Composites à Matrice Céramique (CMC), Composites Carbone-Carbone |

| Principaux Avantages | Léger, solide, résistance aux hautes températures |

| Défis Courants | Processus lent, risque de scellement prématuré, coût élevé |

| Applications Idéales | Composants de haute valeur pour l'aérospatiale, la défense et les environnements extrêmes |

Besoin de solutions de fours haute température avancées pour votre fabrication de composites ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir aux laboratoires diversifiés des systèmes de fours haute température sur mesure, y compris des fours Muflle, Tubulaires, Rotatifs, sous Vide et Atmosphériques, ainsi que des systèmes DCPV/PECVD. Notre solide capacité de personnalisation garantit un alignement précis avec vos besoins expérimentaux uniques, comme l'optimisation des processus ICPV pour une performance matérielle supérieure. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre efficacité de recherche et de production !

Guide Visuel

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels sont les avantages opérationnels d'un four tubulaire CVD ? Améliorez la précision et l'efficacité dans votre laboratoire

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore

- Quelles sont les principales caractéristiques de conception d'un four tubulaire CVD ? Optimisez votre synthèse de matériaux avec précision

- Quelles tendances futures sont attendues dans le développement des fours tubulaires CVD ? Découvrez des systèmes plus intelligents et plus polyvalents

- Quels sont les avantages des systèmes de frittage par four tubulaire CVD ? Obtenez un contrôle supérieur des matériaux et une pureté accrue