À la base, le scellage par induction utilise un puissant champ électromagnétique à haute fréquence pour chauffer une doublure en feuille à l'intérieur du bouchon d'un conteneur. Ce processus génère une chaleur intense directement et uniquement à l'intérieur de la feuille, provoquant la fusion d'une couche de polymère spécialisée sur la doublure et sa fusion avec le rebord du conteneur. Le résultat est un scellé hermétique rapide, propre et fiable sans appliquer directement de chaleur au conteneur ou à son contenu.

L'idée essentielle est que le scellage par induction est un processus sans contact. Il génère de la chaleur à l'intérieur du bouchon à distance, ce qui le rend exceptionnellement rapide, propre et précis, c'est pourquoi il est la norme d'or pour la protection des produits dans les industries alimentaire, des boissons et pharmaceutique.

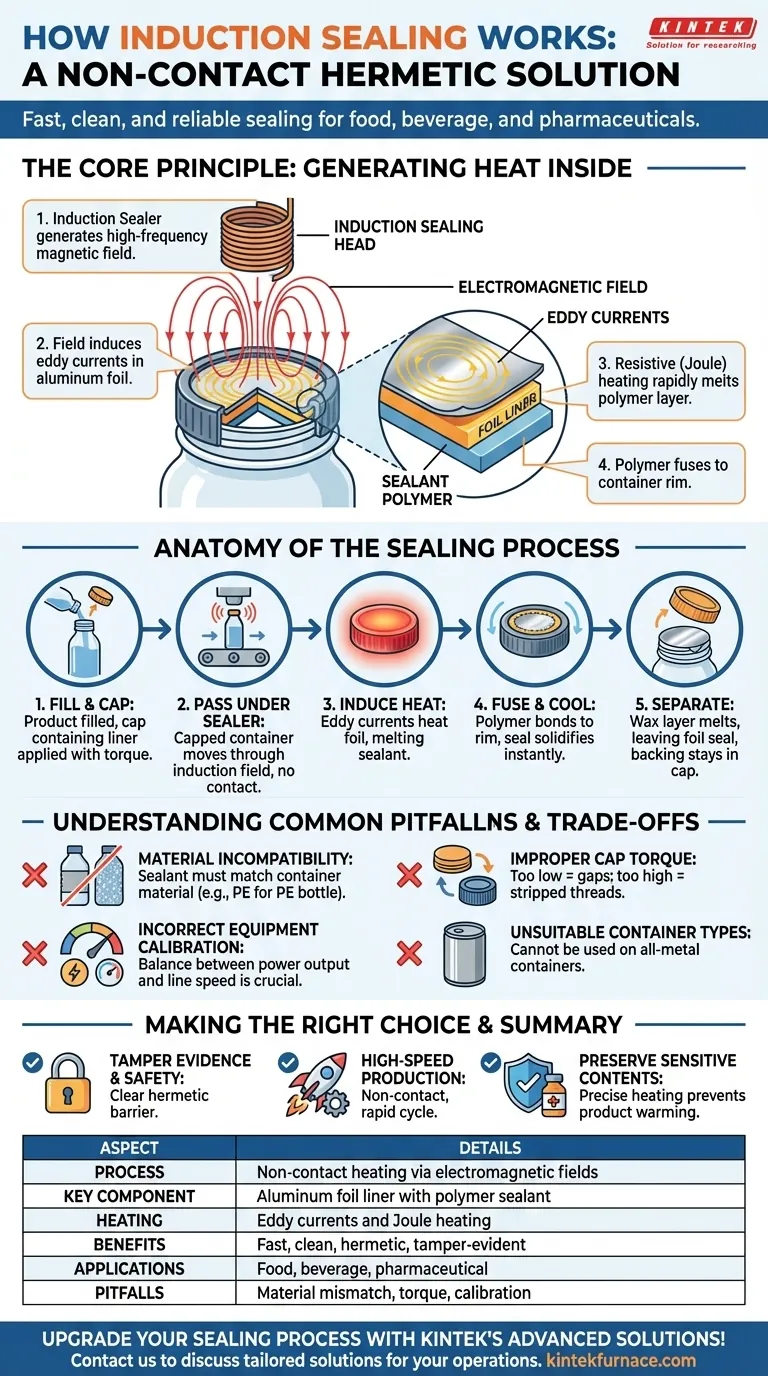

Le principe fondamental : Comment l'induction génère de la chaleur

Le scellage par induction est une application astucieuse de la physique fondamentale. Il ne s'agit pas de convection ou de conduction à partir d'une source de chaleur externe ; il s'agit de générer de la chaleur à partir du matériau lui-même.

Le champ électromagnétique

La "tête de scellage" d'une scelleuse par induction contient une bobine qui génère un champ magnétique alternatif à haute fréquence lorsque l'alimentation est appliquée. Ce champ oscille des millions de fois par seconde.

Le rôle de la doublure en feuille

Le scellé lui-même est un disque multicouche, ou "doublure", qui se trouve à l'intérieur du bouchon. Une couche critique de cette doublure est une feuille d'aluminium, qui est un excellent conducteur électrique.

Génération de courants de Foucault

Lorsque le conteneur bouché passe à travers le champ électromagnétique, le champ induit de puissants courants électriques dans la couche de feuille d'aluminium. Ces courants circulants sont connus sous le nom de courants de Foucault.

Chauffage résistif

Lorsque ces courants de Foucault tourbillonnent à travers la feuille, ils rencontrent la résistance électrique naturelle du matériau. Cette résistance convertit l'énergie électrique en chaleur — un principe connu sous le nom de chauffage Joule — provoquant une augmentation spectaculaire de la température de la feuille en quelques secondes seulement.

Activation de la couche d'étanchéité

La dernière couche de la doublure, face au conteneur, est un polymère thermoscellable. La chaleur intense de la feuille fait fondre cette couche de polymère, la faisant s'écouler et fusionner sur le rebord du conteneur. En refroidissant, elle crée un lien solide, permanent et hermétique.

Anatomie du processus de scellage

L'élégance du scellage par induction réside dans son intégration dans une ligne de conditionnement à grande vitesse. Le processus est transparent pour l'opérateur.

Le système bouchon et doublure

Généralement, les fabricants de conteneurs reçoivent leurs bouchons avec les doublures à induction déjà insérées. La doublure est maintenue en place par friction ou par une légère liaison à la cire.

Le cycle de scellage étape par étape

- Remplir et boucher : Le conteneur est rempli du produit, et le bouchon contenant la doublure à induction est vissé avec un couple approprié.

- Passer sous la scelleuse : Le conteneur bouché se déplace le long d'un tapis roulant et passe sous la tête de scellage par induction. Aucun contact physique ne se produit.

- Induire la chaleur : Pendant un bref instant, le champ électromagnétique est actif, induisant des courants de Foucault et chauffant la doublure en feuille.

- Fusionner et refroidir : La chaleur fait fondre le polymère d'étanchéité, qui se lie au rebord du conteneur. Le conteneur passe devant la scelleuse et le scellé refroidit et se solidifie presque instantanément.

- Séparer : La chaleur fait également fondre une couche de cire qui maintient la feuille à un support en carton ou en mousse. Lorsque le consommateur ouvre le conteneur, le scellé en feuille reste sur le conteneur, tandis que le support reste à l'intérieur du bouchon pour permettre un rescellage.

Comprendre les compromis et les pièges courants

Bien que très efficace, le scellage par induction nécessite une configuration appropriée et des matériaux compatibles pour fonctionner correctement. Ignorer ces détails est la source la plus courante de défaillance.

Incompatibilité des matériaux

Le polymère d'étanchéité sur la doublure doit être compatible avec le matériau du conteneur. Une doublure conçue pour une bouteille en polyéthylène (PE) ne créera pas un lien solide avec une bouteille en polyéthylène téréphtalate (PET). C'est l'exigence de correspondance la plus critique.

Couple de bouchage incorrect

Le bouchon doit être vissé suffisamment serré pour garantir que la doublure repose à plat et fermement contre le rebord du conteneur. Si le couple est trop faible, des espaces entraîneront un scellé faible ou inexistant. S'il est trop élevé, vous risquez de dénuder les filets et de compromettre la fermeture entière.

Étalonnage incorrect de l'équipement

Le système nécessite un équilibre entre la puissance de sortie de la scelleuse et la vitesse de la ligne de convoyage. Trop de puissance ou une vitesse trop lente peut surchauffer et brûler la doublure, tandis que trop peu de puissance ou une vitesse trop rapide entraînera un scellé incomplet et faible.

Types de conteneurs inadaptés

Le scellage par induction est conçu pour les conteneurs en plastique ou en verre avec des bouchons non métalliques. Il ne peut pas être utilisé sur des conteneurs entièrement métalliques, car le corps métallique interférerait avec et absorberait le champ électromagnétique, empêchant la doublure de chauffer correctement.

Faire le bon choix pour votre objectif

L'évaluation du scellage par induction dépend de l'équilibre de vos priorités spécifiques en matière d'intégrité du produit, de sécurité et d'efficacité de la production.

- Si votre objectif principal est la preuve d'altération et la sécurité : Le scellage par induction est le choix définitif, offrant une barrière claire et hermétique qui doit être physiquement brisée pour accéder au produit.

- Si votre objectif principal est la production automatisée à grande vitesse : Le cycle de chauffage rapide et sans contact rend le scellage par induction parfaitement adapté aux lignes de fabrication à grand volume avec un entretien minimal.

- Si votre objectif principal est la conservation de contenus sensibles : Le chauffage précis de la feuille par induction — sans réchauffer le produit — est idéal pour les produits pharmaceutiques, chimiques et alimentaires sensibles à la chaleur.

En fin de compte, le scellage par induction offre une méthode supérieure et robuste pour garantir l'intégrité de votre produit de l'usine à l'utilisateur final.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Processus | Chauffage sans contact via des champs électromagnétiques |

| Composant clé | Doublure en feuille d'aluminium avec polymère d'étanchéité |

| Mécanisme de chauffage | Courants de Foucault et chauffage Joule dans la feuille |

| Avantages | Scellés rapides, propres, hermétiques, preuve d'altération |

| Applications | Industries alimentaire, des boissons, pharmaceutique |

| Pièges courants | Incompatibilité des matériaux, couple incorrect, problèmes d'étalonnage |

Améliorez votre processus de scellage avec les solutions avancées de KINTEK !

Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir à divers laboratoires des solutions de fours à haute température de pointe. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous soyez dans l'industrie pharmaceutique, alimentaire ou d'autres industries nécessitant un scellage fiable ou un traitement thermique, nous pouvons vous aider à améliorer votre efficacité et l'intégrité de vos produits.

Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions sur mesure peuvent bénéficier à vos opérations !

Guide Visuel

Produits associés

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- Four de traitement thermique et de frittage par induction sous vide 600T

- Collier de serrage à trois sections en acier inoxydable pour chaîne à dépression à dégagement rapide

- Four de fusion à induction sous vide et four de fusion à arc

- Plaque aveugle à bride à vide KF ISO en acier inoxydable pour systèmes à vide poussé

Les gens demandent aussi

- Pourquoi un système de contrôle PID segmenté est-il nécessaire pour le séchage sous vide des batteries au lithium ? Assurer la précision et la sécurité

- Quels matériaux sont utilisés pour les éléments chauffants dans un four sous vide ? Choisissez le bon élément pour vos besoins à haute température.

- Pourquoi un four de séchage sous vide est-il nécessaire avant les tests électrochimiques des électrodes de batteries sodium-ion ? Optimiser les SIB

- Pourquoi l'étanchéité est-elle essentielle dans les fours sous vide ou à atmosphère protectrice ? Assurer la qualité et la cohérence du traitement à haute température

- Quelles sont les étapes d'un système de pompage de four sous vide et comment fonctionnent-elles ? Découvrez le processus séquentiel pour une efficacité sous vide poussé