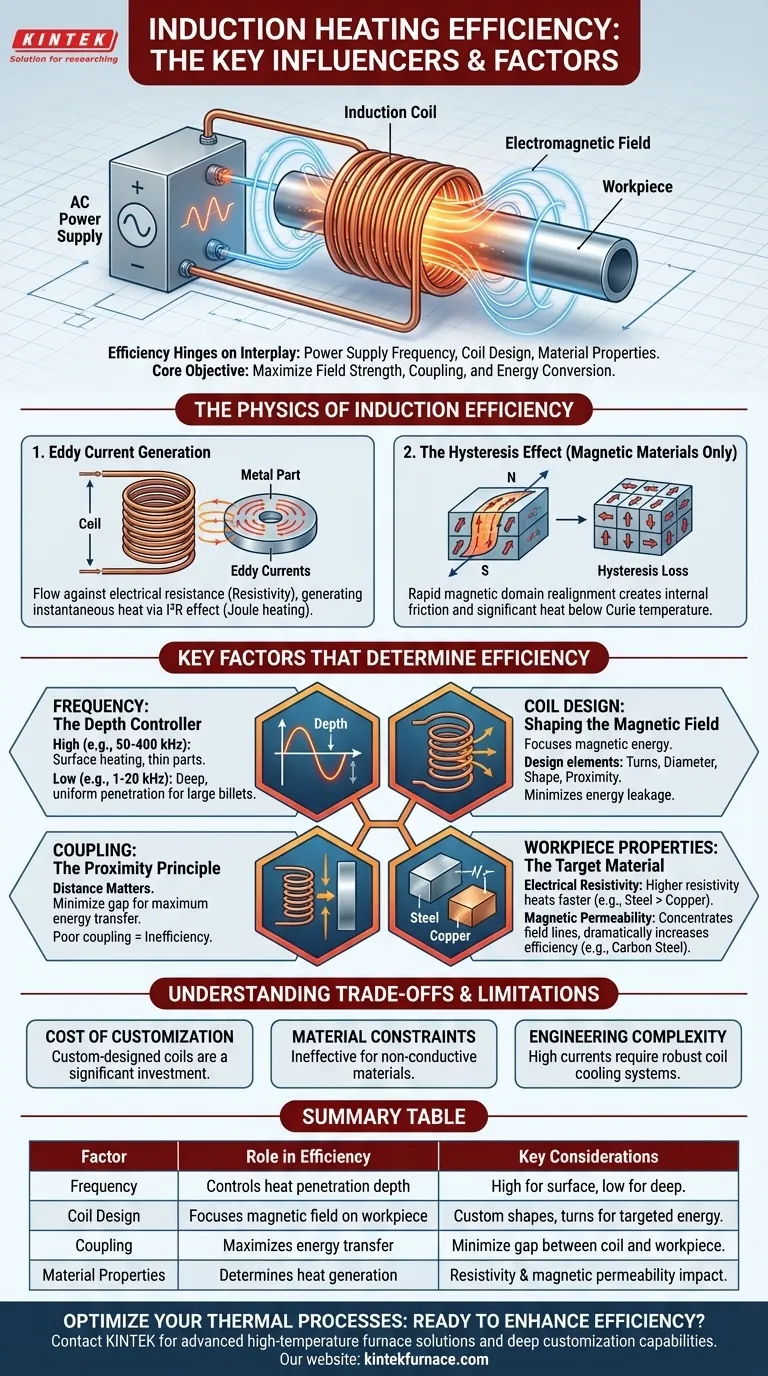

En fin de compte, l'efficacité d'un système de chauffage par induction repose sur une interaction précise entre la fréquence de l'alimentation électrique, la conception de la bobine d'induction et les propriétés physiques du matériau chauffé. L'objectif principal est de générer le champ électromagnétique le plus puissant possible et de le coupler aussi efficacement que possible à la pièce à usiner. La résistance et les propriétés magnétiques du matériau déterminent ensuite l'efficacité avec laquelle cette énergie couplée est convertie en chaleur.

Le défi central du chauffage par induction n'est pas seulement de générer de la chaleur, mais de contrôler où et à quelle profondeur cette chaleur est générée. La véritable efficacité provient d'une correspondance précise entre la fréquence du système et la géométrie de la bobine avec les propriétés du matériau et le résultat de chauffage souhaité, minimisant ainsi le gaspillage d'énergie.

La physique de l'efficacité de l'induction

Le chauffage par induction fonctionne par le biais de deux mécanismes principaux. L'efficacité de votre processus dépend de la façon dont vous exploitez l'un ou l'autre de ces effets, ou les deux.

Génération de courants de Foucault

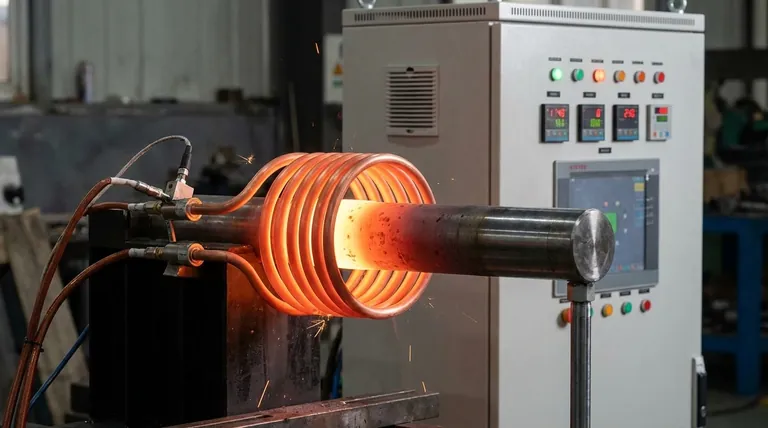

Un courant alternatif (CA) circulant dans la bobine d'induction crée un champ magnétique fluctuant. Lorsqu'une pièce conductrice est placée dans ce champ, il induit de petits courants électriques circulaires dans le matériau, appelés courants de Foucault.

Ces courants de Foucault s'opposent à la résistance électrique du matériau, générant une chaleur précise et instantanée par l'effet I²R (chauffage Joule). Plus la résistivité du matériau est élevée, plus la chaleur générée est importante pour un courant de Foucault donné.

L'effet d'hystérésis (matériaux magnétiques uniquement)

Pour les matériaux magnétiques comme le fer et l'acier, un second mécanisme de chauffage se produit. Le champ magnétique changeant rapidement force les domaines magnétiques à l'intérieur du matériau à inverser rapidement leur alignement.

Ce frottement interne crée une chaleur importante. Cette perte par hystérésis s'ajoute à la chaleur des courants de Foucault, rendant les matériaux magnétiques exceptionnellement efficaces à chauffer par induction, mais seulement en dessous de leur température de Curie (le point où ils perdent leurs propriétés magnétiques).

Facteurs clés déterminant l'efficacité

L'optimisation de votre processus nécessite une compréhension claire de quatre variables interconnectées.

Fréquence : le contrôleur de profondeur

La fréquence de l'alimentation CA est le paramètre le plus important pour contrôler la profondeur de pénétration de la chaleur.

- Hautes fréquences (par exemple, 50 kHz - 400 kHz) : Les courants induits restent proches de la surface de la pièce. C'est idéal pour des applications comme le durcissement de surface, la cémentation ou le brasage de composants minces.

- Basses fréquences (par exemple, 1 kHz - 20 kHz) : Le champ magnétique pénètre plus profondément dans la pièce, générant de la chaleur plus uniformément dans toute sa masse. Ceci est utilisé pour le chauffage traversant de grandes billettes ou les applications de forgeage.

Conception de la bobine : façonner le champ magnétique

La bobine d'induction agit comme une lentille, focalisant l'énergie magnétique sur la pièce. Sa conception est essentielle pour l'efficacité et le modèle de chauffage.

Les éléments de conception clés comprennent le nombre de spires, le diamètre et la forme de la bobine, et sa proximité avec la pièce. Une bobine bien conçue concentre le flux magnétique directement sur la zone que vous souhaitez chauffer, minimisant les fuites d'énergie dans l'environnement.

Couplage : le principe de proximité

Le couplage fait référence à la distance entre la bobine d'induction et la pièce. La force du champ magnétique diminue rapidement avec la distance.

Par conséquent, pour un transfert d'énergie et une efficacité maximaux, l'écart entre la bobine et la pièce doit être aussi faible que possible. Un mauvais couplage est l'une des sources d'inefficacité les plus courantes dans un processus d'induction.

Propriétés de la pièce : le matériau cible

Le matériau lui-même dicte la façon dont il réagira au champ magnétique induit.

- Résistivité électrique : Les matériaux à plus haute résistivité (comme l'acier) chauffent plus efficacement que les matériaux à très faible résistivité (comme le cuivre ou l'aluminium) car ils offrent plus de résistance au flux des courants de Foucault.

- Perméabilité magnétique : Les matériaux à haute perméabilité magnétique (comme l'acier au carbone) concentrent les lignes de champ magnétique, augmentant considérablement l'efficacité du chauffage par courants de Foucault et par hystérésis.

Comprendre les compromis et les limitations

Bien que puissant, le chauffage par induction n'est pas une solution universelle, et l'atteinte d'une grande efficacité s'accompagne de défis spécifiques.

Le coût de la personnalisation

L'efficacité optimale pour une pièce ou un processus spécifique nécessite presque toujours une bobine d'induction conçue sur mesure. L'ingénierie et la fabrication de ces bobines de cuivre spécialisées peuvent représenter un investissement important, en particulier pour les géométries complexes.

Contraintes matérielles

Le chauffage par induction dépend fondamentalement de la conductivité électrique de la pièce. Il est inefficace pour chauffer des matériaux non conducteurs comme la céramique, les plastiques ou le verre, à moins qu'un "suscepteur" conducteur ne soit utilisé pour transférer la chaleur indirectement.

Complexité de l'ingénierie

Les courants élevés circulant dans la bobine d'induction (souvent des centaines d'ampères) génèrent une chaleur importante dans la bobine elle-même. Cela représente une perte d'énergie et nécessite des systèmes de refroidissement robustes et intégrés, utilisant généralement de l'eau circulante, ce qui ajoute à la complexité globale et aux exigences de maintenance du système.

Faire le bon choix pour votre objectif

Pour optimiser votre processus, alignez les paramètres de votre système avec votre objectif de chauffage spécifique.

- Si votre objectif principal est le durcissement de surface d'un engrenage en acier : Utilisez une haute fréquence et une bobine étroitement couplée, façonnée pour correspondre au profil de l'engrenage afin de chauffer uniquement la couche de surface.

- Si votre objectif principal est le chauffage traversant d'une grande billette d'aluminium pour le forgeage : Utilisez une fréquence plus basse pour une pénétration profonde et une bobine solénoïde à plusieurs spires pour assurer un chauffage uniforme.

- Si votre objectif principal est le brasage de deux composants complexes en cuivre : Investissez dans une bobine conçue sur mesure qui délivre la chaleur précisément à la zone de joint, maximisant le transfert d'énergie et minimisant le temps de chauffe.

En comprenant ces principes fondamentaux, vous obtenez un contrôle direct sur la chaleur, la transformant d'un outil de force brute en un instrument de précision.

Tableau récapitulatif :

| Facteur | Rôle dans l'efficacité | Considérations clés |

|---|---|---|

| Fréquence | Contrôle la profondeur de pénétration de la chaleur | Élevée pour le chauffage de surface, basse pour le chauffage profond |

| Conception de la bobine | Focalise le champ magnétique sur la pièce | Formes et spires personnalisées pour une énergie ciblée |

| Couplage | Maximise le transfert d'énergie | Minimiser l'écart entre la bobine et la pièce |

| Propriétés du matériau | Détermine la génération de chaleur | La résistivité et la perméabilité magnétique influent sur l'efficacité |

Prêt à améliorer l'efficacité de votre chauffage par induction ? Contactez KINTEK dès aujourd'hui pour tirer parti de notre R&D exceptionnelle et de notre fabrication interne pour des solutions de fours haute température avancées. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, et les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux et industriels uniques. Contactez-nous dès maintenant pour optimiser vos processus thermiques !

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four à moufle de laboratoire avec levage par le bas

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quels sont les avantages généraux de l'utilisation du pressage à chaud dans la fabrication ? Obtenez des performances et une précision supérieures

- Qu'est-ce que le procédé de pressage à chaud ? Un guide pour obtenir une densité de matériau supérieure

- Quels autres types de fours sont liés au pressage à chaud ? Explorez les technologies clés de traitement thermique

- Comment le chauffage par induction assure-t-il la précision dans les processus de fabrication ? Obtenez un contrôle thermique et une répétabilité supérieurs

- Quel rôle la technologie de pressage à chaud sous vide joue-t-elle dans l'industrie automobile ? Booster les batteries des véhicules électriques, la sécurité et l'efficacité