Essentiellement, la fusion par induction sous vide (VIM) est un processus hautement contrôlé pour produire des superalliages de qualité supérieure en faisant fondre les matières premières à l'intérieur d'une chambre à vide à l'aide d'une induction électromagnétique. Cette méthode élimine les impuretés et protège la chimie précise et complexe requise pour les matériaux destinés à fonctionner dans des environnements extrêmes comme les moteurs à réaction et les turbines de production d'énergie.

L'idée cruciale est que le vide n'est pas seulement un bouclier passif, mais un outil d'affinage actif. Il purifie le métal en éliminant les gaz dissous et les éléments indésirables tout en protégeant simultanément les éléments hautement réactifs, tels que l'aluminium et le titane, qui confèrent aux superalliages leur résistance exceptionnelle à haute température.

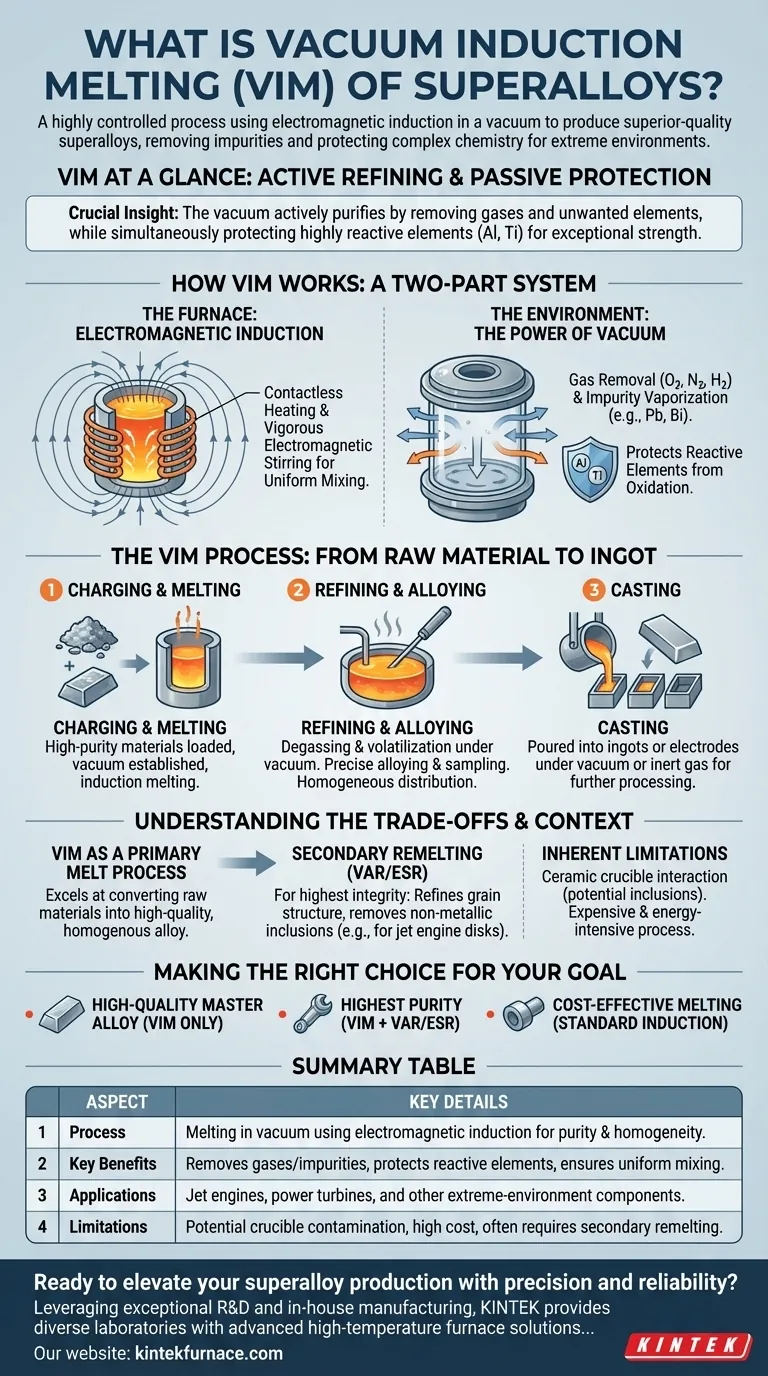

Comment fonctionne la VIM : un système en deux parties

Pour comprendre l'efficacité de la VIM, il faut la considérer comme la combinaison de deux technologies de base : la méthode de chauffage et l'environnement contrôlé.

Le Four : L'Induction Électromagnétique

Le chauffage par induction utilise de puissants champs magnétiques alternatifs pour générer de la chaleur directement à l'intérieur de la charge métallique elle-même.

Cette méthode de chauffage sans contact est intrinsèquement propre, empêchant la contamination qui pourrait se produire avec les fours traditionnels alimentés au combustible ou les fours à arc électrique.

Les champs magnétiques créent également une agitation naturelle et vigoureuse dans le métal en fusion. Cet agitation électromagnétique est essentielle pour garantir que l'alliage est parfaitement mélangé, résultant en un produit final chimiquement uniforme et constant.

L'Environnement : La Puissance du Vide

Placer le four à induction dans une chambre à vide est ce qui élève la VIM au rang de processus de haute pureté.

Premièrement, le vide protège la coulée en éliminant les gaz atmosphériques comme l'oxygène et l'azote. Cela empêche la formation d'impuretés d'oxyde (inclusions) qui peuvent compromettre la résistance d'un matériau.

Deuxièmement, le vide purifie activement le métal en fusion. Il extrait les gaz dissous comme l'hydrogène, l'oxygène et l'azote du liquide, et il provoque également la vaporisation et l'élimination des traces d'éléments nocifs à bas point d'ébullition (comme le plomb ou le bismuth).

Enfin, le vide permet un contrôle précis de la chimie de l'alliage. Les superalliages dépendent d'éléments réactifs comme l'aluminium (Al) et le titane (Ti) pour leur résistance. Dans une atmosphère normale, ces éléments s'oxyderaient rapidement et seraient perdus. Le vide les protège, permettant des ajouts précis pour répondre à des spécifications rigoureuses.

Le Processus VIM : De la Matière Première au Lingot

Le processus VIM est une séquence méticuleusement contrôlée conçue pour maximiser la qualité à chaque étape.

Étape 1 : Chargement et Fusion

Des métaux bruts et des éléments d'alliage de haute pureté sont chargés dans le creuset du four, qui est scellé à l'intérieur de la chambre à vide. L'air est ensuite pompé pour créer le niveau de vide requis.

Une fois le vide établi, l'alimentation est appliquée à la bobine d'induction, faisant fondre la charge.

Étape 2 : Affinage et Alliaison

C'est l'étape la plus critique. Le bain fondu est maintenu sous vide à température, permettant un dégazage important et la volatilisation des impuretés.

Pendant cette période d'affinage, les opérateurs peuvent prélever des échantillons pour analyse chimique et effectuer des ajouts précis d'éléments d'alliage pour atteindre parfaitement la composition cible. L'agitation électromagnétique assure que ces ajouts sont répartis de manière homogène.

Étape 3 : Coulée

Une fois la chimie vérifiée, le superalliage en fusion est versé dans des moules pour créer de grands lingots ou électrodes, généralement sous vide ou sous une atmosphère de gaz inerte protecteur (comme l'argon).

Ces produits peuvent soit être utilisés directement, soit, plus couramment, servir de matériau d'entrée pour un affinage ultérieur.

Comprendre les Compromis et le Contexte

Bien que puissante, la VIM fait partie d'un écosystème plus vaste de traitement des matériaux. Comprendre son rôle et ses limites est essentiel.

VIM comme Processus de Fusion Primaire

La VIM est une technique de fusion primaire, ce qui signifie qu'elle excelle à convertir les matières premières en un alliage homogène de haute qualité.

Pour les applications les plus exigeantes, telles que les disques de moteurs à réaction rotatifs, les lingots produits par VIM sont souvent utilisés comme électrodes pour des processus de refonte secondaire tels que la refonte par arc sous vide (VAR) ou la refonte sous laitier électriquement activé (ESR). Ces étapes ultérieures affinent la structure cristalline et éliminent toutes les inclusions non métalliques qui pourraient provenir du creuset VIM, atteignant le niveau ultime de pureté du matériau.

Limites Inhérentes

La principale limite de la VIM est le creuset en céramique qui contient le métal en fusion. Au fil du temps, le superalliage fondu hautement réactif peut interagir avec le creuset, introduisant potentiellement des inclusions céramiques dans la masse. C'est précisément pour cette raison qu'une refonte secondaire (qui n'utilise pas de creuset) est nécessaire pour les composants à l'intégrité la plus élevée.

De plus, la VIM est un processus coûteux et énergivore. Son utilisation est réservée aux matériaux pour lesquels l'exigence de performance extrême justifie le coût important.

Faire le Bon Choix pour Votre Objectif

Le choix d'un procédé de fusion dépend entièrement des exigences de performance et des contraintes de coût de l'application finale.

- Si votre objectif principal est de produire un alliage mère de haute qualité à partir de matières premières : La VIM est le processus fondamental pour atteindre la précision chimique et la propreté nécessaires.

- Si votre objectif principal est d'atteindre la pureté absolue pour les pièces rotatives critiques : La VIM est l'étape initiale nécessaire, qui doit être suivie d'un processus de refonte secondaire tel que VAR ou ESR.

- Si votre objectif principal est la fusion économique d'alliages moins réactifs (par exemple, de nombreux aciers inoxydables) : Un four à induction standard à air ou sous atmosphère inerte est un choix plus économique et plus approprié.

En fin de compte, maîtriser le « pourquoi » derrière la VIM est fondamental pour spécifier et créer des matériaux capables de résister aux environnements les plus exigeants du monde.

Tableau Récapitulatif :

| Aspect | Détails Clés |

|---|---|

| Processus | Fusion sous vide utilisant l'induction électromagnétique pour la pureté et l'homogénéité. |

| Avantages Principaux | Élimine les gaz et les impuretés, protège les éléments réactifs, assure un mélange uniforme. |

| Applications | Moteurs à réaction, turbines électriques et autres composants pour environnements extrêmes. |

| Limites | Contamination potentielle du creuset, coût élevé, nécessite souvent une refonte secondaire. |

Prêt à améliorer votre production de superalliages avec précision et fiabilité ? Grâce à une R&D exceptionnelle et à une fabrication en interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à Muffle, à Tube, Rotatifs, Sous Vide & Atmosphériques, et des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions VIM sur mesure peuvent améliorer la qualité et la performance de vos matériaux dans des environnements extrêmes !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques