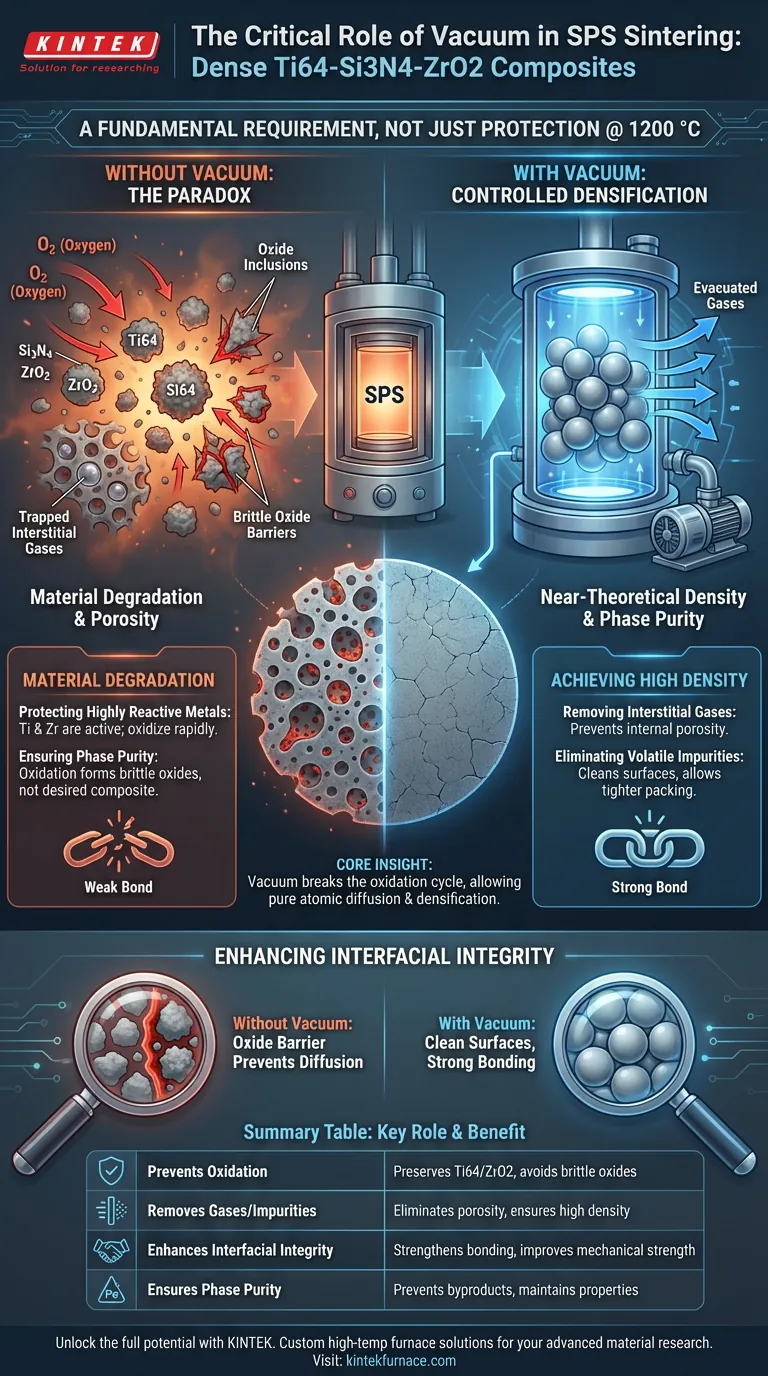

L'environnement sous vide dans un four de frittage par plasma à étincelles (SPS) n'est pas une simple mesure de protection ; c'est une exigence fondamentale pour le traitement de composites réactifs comme le Ti64-Si3N4-ZrO2.

À la température de frittage requise de 1200 °C, le vide remplit deux fonctions essentielles : il élimine activement les gaz interstitiels et les impuretés volatiles qui causent la porosité, et il prévient l'oxydation de l'alliage de titane hautement réactif. Cette double action est le seul moyen de garantir que le matériau atteigne une densité proche de la théorique et maintienne la pureté de phase nécessaire.

Idée clé Le traitement de composites à base de titane et de zirconium sans vide crée un paradoxe : la chaleur nécessaire au frittage du matériau est également suffisante pour le détruire par oxydation. Un environnement sous vide brise ce cycle, éliminant les barrières gazeuses et les contaminants chimiques pour permettre une diffusion atomique et une densification pures et sans entrave.

Prévenir la dégradation du matériau

La présence d'oxygène pendant le frittage à haute température du Ti64-Si3N4-ZrO2 entraîne des changements chimiques immédiats et préjudiciables.

Protéger les métaux hautement réactifs

Le titane (dans Ti64) et le zirconium (dans ZrO2) sont des métaux actifs ayant une forte affinité pour l'oxygène. À 1200 °C, même des traces d'oxygène provoqueront une oxydation rapide de ces éléments. L'environnement sous vide isole efficacement le mélange de poudres, préservant les phases métalliques et céramiques dans leur état prévu.

Assurer la pureté de phase

Si une oxydation se produit, le matériau forme des inclusions d'oxyde fragiles au lieu de la structure composite souhaitée. Le maintien du vide assure la pureté de phase, ce qui signifie que le produit final se compose uniquement des composants prévus Ti64, Si3N4 et ZrO2, sans sous-produits de réaction indésirables qui dégradent les performances.

Mécanismes pour atteindre une densité élevée

Pour créer un composite dense, les particules solides doivent fusionner complètement. Les gaz piégés dans le lit de poudre agissent comme des barrières physiques à ce processus.

Élimination des gaz interstitiels

Les poudres brutes contiennent naturellement des espaces remplis d'air (gaz interstitiels). Le système de vide extrait ces gaz avant et pendant le processus de chauffage. Cette élimination est essentielle pour prévenir le piégeage de gaz, qui entraînerait autrement une porosité interne et une structure finale plus faible.

Élimination des impuretés volatiles

Les matières premières contiennent souvent des contaminants de surface ou des impuretés volatiles. Dans des conditions de vide, ces impuretés se vaporisent et sont évacuées de la chambre. Cette étape de purification nettoie les surfaces des particules, permettant un empilement plus serré et une densité finale plus élevée.

Améliorer l'intégrité interfaciale

La résistance mécanique d'un composite dépend de la qualité de la liaison entre les différents matériaux (métal et céramique) à leur interface.

Élimination des barrières d'oxyde

Les films d'oxyde sur les surfaces des particules agissent comme une barrière à la diffusion atomique. En empêchant la formation ou la croissance de ces films, le vide permet aux atomes de se déplacer librement entre la matrice Ti64 et les renforts céramiques (Si3N4 et ZrO2).

Renforcement de la liaison

Des surfaces propres entraînent une liaison interfaciale de haute qualité. Lorsque le "col de frittage" se forme entre les particules sans couche d'oxyde interférant, la liaison est plus forte et plus uniforme. Ce contact direct est essentiel pour transférer efficacement les contraintes dans l'ensemble du matériau composite.

Pièges courants à éviter

Bien que le vide soit essentiel, il doit être équilibré avec d'autres paramètres de traitement pour assurer le succès.

Mauvaise interprétation des niveaux de vide

Un vide "standard" peut ne pas suffire pour des métaux très actifs comme le titane ou le zirconium. Vous devez vous assurer que le niveau de vide est suffisant pour abaisser la pression partielle d'oxygène en dessous du seuil requis pour l'oxydation à 1200 °C.

Ignorer la pression de vapeur

Bien que l'objectif soit d'éliminer les impuretés, des vides extrêmement élevés à haute température peuvent théoriquement provoquer la sublimation des éléments d'alliage si leurs pressions de vapeur sont élevées. Cependant, pour le Ti64-Si3N4-ZrO2 à 1200 °C, le risque principal reste l'oxydation et le piégeage de gaz, rendant le vide indispensable.

Faire le bon choix pour votre objectif

Le rôle du vide affecte différents aspects du matériau final. Adaptez votre attention en fonction de vos exigences de performance spécifiques.

- Si votre objectif principal est la résistance mécanique : Privilégiez la capacité du vide à prévenir la formation d'oxydes, car les oxydes fragiles à l'interface sont la principale cause de fracture prématurée.

- Si votre objectif principal est la densité maximale : Concentrez-vous sur la capacité du vide à évacuer les gaz interstitiels pendant les premières étapes de chauffage pour éviter la formation de pores.

Un environnement sous vide transforme le processus de frittage d'une lutte contre la contamination en un environnement contrôlé pour une ingénierie microstructurale précise.

Tableau récapitulatif :

| Rôle clé du vide | Avantage pour les composites Ti64-Si3N4-ZrO2 |

|---|---|

| Prévient l'oxydation des métaux réactifs | Préserve les phases Ti64/ZrO2, évite les oxydes fragiles |

| Élimine les gaz interstitiels et les impuretés volatiles | Élimine la porosité, assure une densité élevée |

| Améliore l'intégrité interfaciale | Renforce la liaison, améliore la résistance mécanique |

| Assure la pureté de phase | Prévient les sous-produits de réaction indésirables, maintient les propriétés du matériau |

Libérez tout le potentiel de votre recherche et production de matériaux avancés. Si vos applications exigent les normes les plus élevées en matière de densité, de pureté et de résistance mécanique pour des composites comme le Ti64-Si3N4-ZrO2, KINTEK possède l'expertise et l'équipement dont vous avez besoin. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes avancés de muffles, de tubes, rotatifs, sous vide, CVD, et d'autres fours à haute température de laboratoire, tous personnalisables pour vos besoins uniques. Ne faites aucun compromis sur l'intégrité de votre matériau – contactez les spécialistes de KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques en matière de fours SPS ou à haute température et obtenir des résultats inégalés.

Guide Visuel

Références

- Anthony O. Ogunmefun, Kibambe Ngeleshi. Densification, microstructure, and nanomechanical evaluation of pulsed electric sintered zirconia-silicon nitride reinforced Ti-6Al-4 V alloy. DOI: 10.1007/s00170-023-12873-1

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Fours de frittage par étincelage et plasma SPS

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quelle plage de température les fours sous vide peuvent-ils atteindre ? Débloquez la précision à haute température pour votre laboratoire

- Quel est le rôle d'un four sous vide ou d'une étuve sous vide dans la préparation d'oxyde de magnésium poreux ordonné par la méthode du nanocasting ? Assurer une réplication matérielle de haute fidélité

- Pourquoi un four de traitement thermique sous vide est-il nécessaire pour la nitruration gazeuse de l'acier AISI 5140 ? Obtenir un durcissement de précision

- Quelle est la fonction des chutes de titane dans les systèmes sous vide pour le HTGN ? Augmenter la profondeur de nitruration grâce aux capteurs d'oxygène

- Pourquoi utilise-t-on un four de séchage sous vide pour la suspension céramique de TiB2 ? Protéger la pureté et les performances du matériau

- Quels sont les avantages des fours à vide et à atmosphère modifiée pour le frittage en impression 3D ? Obtenez des pièces denses et performantes

- Quels sont les principaux composants d'un four sous vide ? Pièces clés pour un traitement thermique précis

- Pourquoi un four de frittage industriel à haute température est-il nécessaire pour la production de supports de membranes céramiques multicanaux ? Rôles clés dans la transformation des matériaux