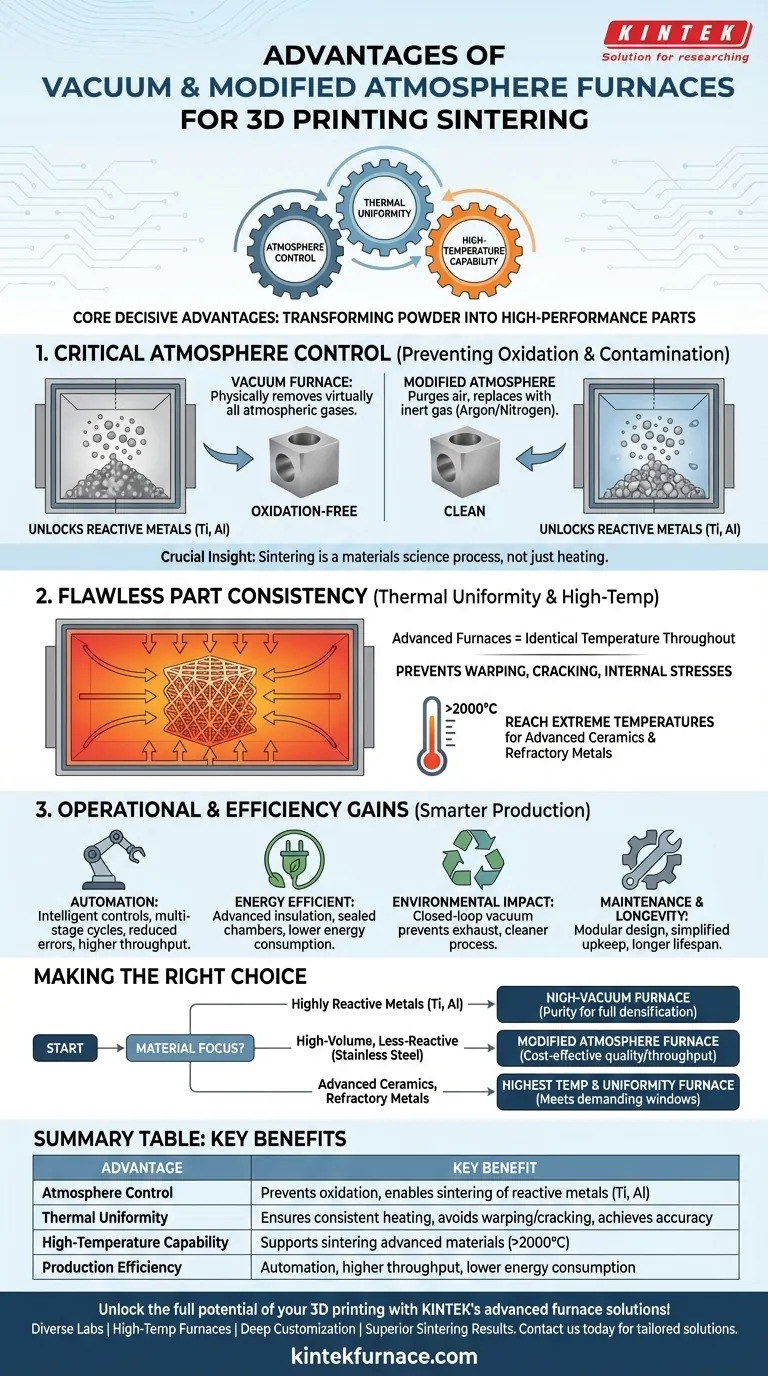

Essentiellement, les fours à vide et à atmosphère modifiée offrent trois avantages décisifs pour le frittage des pièces imprimées en 3D : un contrôle absolu de l'atmosphère de traitement, une uniformité thermique exceptionnelle et la capacité d'atteindre les températures extrêmes requises pour les matériaux avancés. Cette combinaison permet la transformation de la poudre métallique ou céramique en une pièce solide, dense et performante, exempte des défauts et des inconsistances causés par des environnements incontrôlés.

L'idée cruciale est que le frittage n'est pas simplement un processus de chauffage ; c'est un processus de science des matériaux. Un four à vide ou à atmosphère modifiée fournit un environnement parfaitement contrôlé, garantissant que la pièce finale atteigne ses propriétés métallurgiques et mécaniques prévues sans compromis.

Le rôle critique du contrôle de l'atmosphère

Le plus grand défi du frittage à haute température est de gérer l'interaction de la pièce avec l'air ambiant. Une atmosphère standard est réactive et préjudiciable à la plupart des matériaux de haute performance.

Prévention de l'oxydation et de la contamination

Lorsqu'elles sont chauffées, les poudres métalliques réagissent agressivement avec l'oxygène de l'air, formant des oxydes fragiles à la surface des particules. Cette oxydation empêche les particules de se lier correctement, ce qui entraîne une pièce faible, poreuse et finalement défectueuse.

Un four à vide résout ce problème en éliminant virtuellement tous les gaz atmosphériques. Un four à atmosphère modifiée obtient un résultat similaire en purgeant la chambre de l'air et en le remplaçant par un gaz stable et non réactif (inerte) comme l'argon ou l'azote. Les deux méthodes éliminent le risque d'oxydation et d'autres formes de contamination atmosphérique.

Libérer les propriétés des matériaux avancés

Ce contrôle précis de l'atmosphère est essentiel pour le traitement des métaux réactifs comme le titane, l'aluminium et certains aciers spéciaux. Sans vide ou sans protection de gaz inerte, il est impossible de fritter ces matériaux pour obtenir une forme finale dense et à haute résistance, adaptée aux applications aérospatiales, médicales ou automobiles.

L'environnement contrôlé garantit que les propriétés intrinsèques du matériau sont préservées et améliorées pendant le cycle de frittage.

Obtention d'une consistance de pièce impeccable

Au-delà de l'atmosphère, la qualité de la chaleur elle-même est primordiale. Un chauffage incohérent conduit à des pièces incohérentes.

L'importance de l'uniformité thermique

Les fours avancés sont conçus pour une uniformité thermique élevée, ce qui signifie que la température est identique dans toute la chambre de traitement. Cela garantit que chaque partie du composant – quelle que soit sa géométrie ou sa position – est chauffée et refroidie exactement au même rythme.

Cette uniformité prévient les contraintes internes, le gauchissement ou la fissuration qui peuvent se produire lorsque différentes sections d'une pièce chauffent de manière inégale. Le résultat est une précision dimensionnelle supérieure et des performances mécaniques prévisibles et reproductibles sur l'ensemble d'une série de production.

Capacité à haute température

De nombreux matériaux parmi les plus précieux en impression 3D, tels que les céramiques techniques et les métaux réfractaires, nécessitent des températures de frittage bien supérieures à ce que les fours conventionnels peuvent fournir.

Les fours à vide et à atmosphère modifiée sont spécifiquement conçus pour atteindre ces températures extrêmes (souvent supérieures à 2000 °C) en toute sécurité et efficacement, rendant possible la production de composants résistants à l'usure et aux hautes températures.

Comprendre les gains opérationnels et d'efficacité

Les fours de frittage modernes offrent plus qu'un simple environnement contrôlé ; ils sont conçus pour une production industrielle efficace et fiable.

Efficacité de production et automatisation

Équipés de systèmes de contrôle intelligents, ces fours peuvent exécuter automatiquement des cycles de frittage complexes à plusieurs étapes. Cette automatisation réduit le besoin de surveillance manuelle, minimise les risques d'erreur humaine et augmente considérablement le débit de production.

Énergie et impact environnemental

Les fours à vide, en particulier, sont très efficaces. Leur isolation avancée et leurs chambres scellées minimisent les pertes de chaleur, réduisant la consommation globale d'énergie.

De plus, l'environnement sous vide en circuit fermé empêche le rejet des gaz d'échappement, ce qui rend le processus plus propre et élimine souvent le besoin de traitements environnementaux secondaires coûteux.

Maintenance et longévité du système

De nombreux fours modernes présentent une conception modulaire. Cela simplifie la maintenance de routine, le dépannage et les réparations, ce qui réduit les temps d'arrêt et prolonge la durée de vie opérationnelle de l'équipement.

Faire le bon choix pour votre application

Le choix entre un four à vide et un four à atmosphère modifiée dépend entièrement des matériaux que vous traitez et de vos objectifs de production.

- Si votre objectif principal est le traitement de métaux hautement réactifs (par exemple, titane, aluminium) : Un four à vide poussé est non négociable pour atteindre la pureté requise pour une densification complète et des propriétés matérielles optimales.

- Si votre objectif principal est la production à grand volume de métaux moins réactifs (par exemple, acier inoxydable) : Un four à atmosphère modifiée utilisant un gaz inerte comme l'argon offre souvent un équilibre rentable entre le contrôle de la qualité et le débit.

- Si votre objectif principal est les céramiques avancées ou les métaux réfractaires : Vous devez privilégier un four avec la plage de température la plus élevée possible et une uniformité thermique validée pour répondre aux exigences de traitement du matériau.

En fin de compte, investir dans la bonne technologie de four est ce qui élève un objet imprimé en 3D d'un prototype à un composant d'ingénierie fiable et performant.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Contrôle de l'atmosphère | Prévient l'oxydation et la contamination, permettant le frittage de métaux réactifs comme le titane et l'aluminium |

| Uniformité thermique | Assure un chauffage constant pour éviter le gauchissement, la fissuration et obtenir une précision dimensionnelle |

| Capacité à haute température | Permet le frittage de matériaux avancés (ex: céramiques, métaux réfractaires) à des températures supérieures à 2000°C |

| Efficacité de production | L'automatisation réduit les erreurs, augmente le débit et diminue la consommation d'énergie |

Libérez tout le potentiel de votre impression 3D avec les solutions de fours avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours haute température tels que des fours à moufle, tubulaires, rotatifs, à vide et à atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie assure une adaptation précise à vos besoins expérimentaux uniques, offrant des résultats de frittage supérieurs pour les métaux réactifs, les céramiques et la production en grand volume. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer les propriétés de vos matériaux et votre efficacité opérationnelle !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances