Dans son essence, le creuset est le récipient spécialisé conçu pour contenir le matériau, généralement métallique ou céramique, lors de la fusion et du traitement à haute température à l'intérieur d'un four à vide. Il est conçu pour résister à la chaleur extrême et aux contraintes thermiques tout en restant chimiquement stable, assurant ainsi la pureté du matériau qu'il contient. Le creuset peut également être intégré à des systèmes de coulée automatique ou de manipulation des matériaux.

La fonction d'un creuset va bien au-delà du simple confinement. C'est un composant actif et critique dont la composition matérielle dicte directement le succès du processus, empêchant les réactions catastrophiques et garantissant que le produit final répond aux spécifications requises en matière de pureté et de qualité.

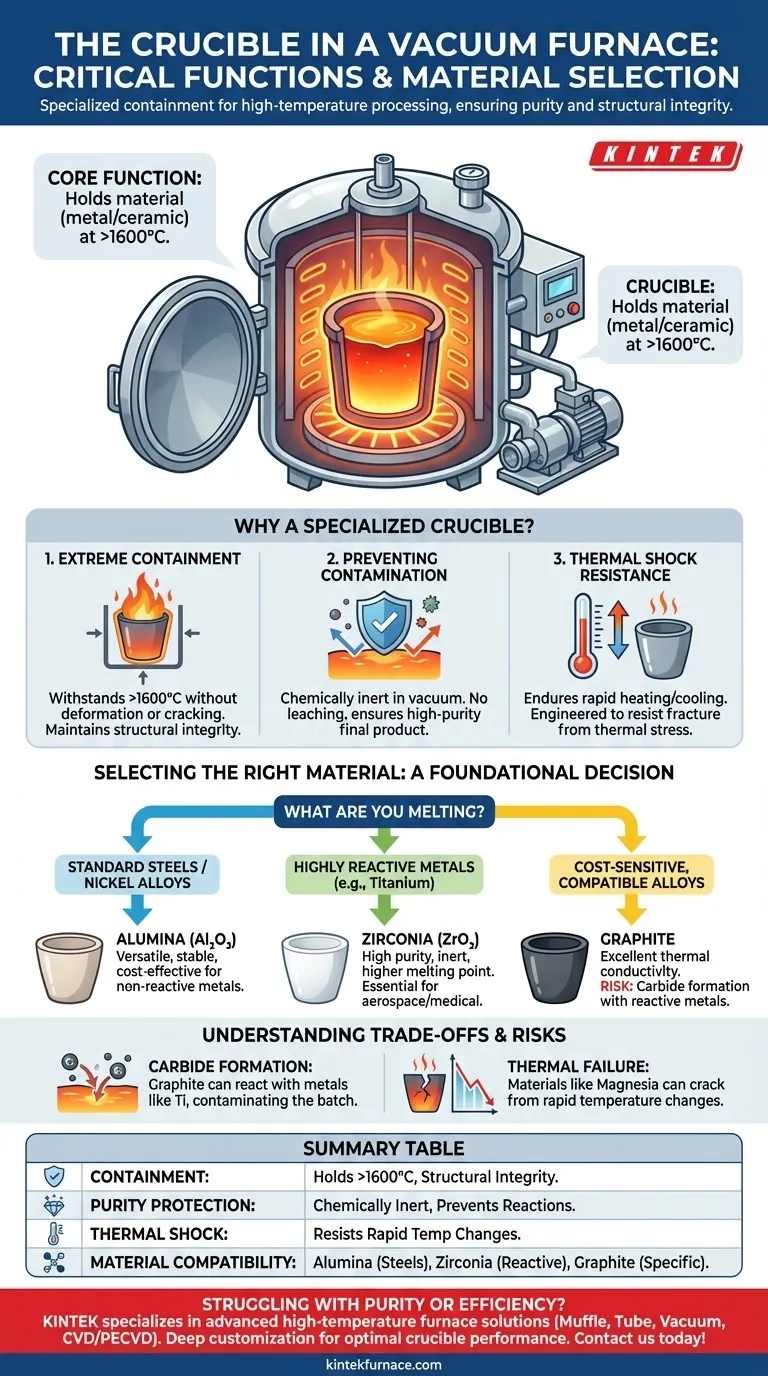

Pourquoi un four à vide nécessite-t-il un creuset spécialisé ?

Un four à vide crée un environnement contrôlé à basse pression pour éviter l'oxydation et la contamination pendant le chauffage des matériaux. Le creuset est le composant qui interagit directement avec le matériau chaud au sein de cet environnement vierge, rendant son rôle absolument critique.

Contenir la charge dans des conditions extrêmes

La fonction la plus basique du creuset est de maintenir solidement le métal solide ou en fusion, connu sous le nom de « charge ». Il doit conserver son intégrité structurelle à des températures exceptionnellement élevées, dépassant souvent 1600 °C (2900 °F), sans se déformer, se fissurer ou céder.

Prévenir la contamination chimique

L'avantage principal d'un four à vide est de produire des matériaux de haute pureté. Le creuset doit être chimiquement inerte, ce qui signifie qu'il ne doit pas réagir avec le métal en fusion qu'il contient. Un creuset incompatible lessivera des impuretés dans le bain de fusion, annulant tout l'intérêt d'utiliser un processus sous vide.

Résister à un choc thermique sévère

Un creuset subit des changements de température rapides lorsque le four chauffe et refroidit. Il doit être conçu pour résister au choc thermique — la contrainte induite par les gradients de température soudains — qui pourrait autrement provoquer sa fracture catastrophique, entraînant la décharge de métal en fusion et endommageant gravement le four.

Sélectionner le bon matériau de creuset

Le choix du matériau du creuset n'est pas arbitraire ; c'est une décision d'ingénierie critique basée sur le matériau traité et la température cible. Un mauvais choix entraînera une défaillance du processus.

Associer le matériau au métal

Le principe directeur est la compatibilité chimique. La composition du creuset doit être stable et non réactive avec l'alliage spécifique en fusion à la température de processus souhaitée.

Matériau courant : l'alumine (Al₂O₃)

L'alumine est une céramique polyvalente et largement utilisée pour les creusets. C'est le choix privilégié pour la fusion de nombreux aciers, superalliages à base de nickel et autres métaux relativement non réactifs en raison de sa stabilité à haute température et de son coût raisonnable.

Choix de haute pureté : la zircone (ZrO₂)

Pour les applications plus exigeantes impliquant des métaux très réactifs (comme le titane) ou des températures de processus plus élevées, la zircone est souvent nécessaire. Elle est plus inerte et possède un point de fusion plus élevé que l'alumine, offrant la pureté nécessaire pour les alliages de qualité aérospatiale et médicale.

Application spéciale : le graphite

Les creusets en graphite sont utilisés pour la fusion de certains métaux et alliages. Ils offrent une excellente conductivité thermique et sont économiques. Cependant, leur utilisation est limitée par un risque important.

Comprendre les compromis et les risques

Choisir un creuset implique d'équilibrer la performance, le coût et le risque. Ignorer les inconvénients potentiels d'un choix de matériau peut entraîner des échecs coûteux.

Le risque de formation de carbure

Le risque le plus important avec les creusets en graphite est leur tendance à réagir avec certains métaux pour former des carbures. Si un creuset en graphite est utilisé pour faire fondre du titane, par exemple, le carbone se dissoudra dans le bain de fusion, formant du carbure de titane et contaminant tout le lot.

Le danger de défaillance thermique

Certains matériaux, comme la magnésie, offrent une stabilité à haute température mais sont extrêmement sensibles au choc thermique. S'ils ne sont pas chauffés et refroidis selon un programme très lent et contrôlé, ils peuvent facilement se fissurer, entraînant une perte totale du bain de fusion.

L'impact d'une sélection incorrecte

Utiliser le mauvais creuset ne risque pas seulement un lot. Cela peut entraîner des temps d'arrêt du four, des réparations coûteuses, une énergie gaspillée et un produit final qui ne répond pas aux spécifications, rendant toute l'opération un échec.

Comment choisir le bon creuset pour votre processus

Votre choix doit être guidé par les exigences spécifiques de votre matériau et de votre objectif de processus.

- Si votre objectif principal est la fusion d'aciers standard ou d'alliages de nickel : Un creuset en alumine (Al₂O₃) est généralement le point de départ le plus fiable et le plus rentable.

- Si votre objectif principal est de travailler avec des métaux hautement réactifs comme le titane ou des alliages réfractaires : Vous devez utiliser une céramique de haute pureté comme la zircone (ZrO₂) pour éviter la contamination du bain de fusion.

- Si votre objectif principal est la fusion sensible au coût d'alliages spécifiques et compatibles : Le graphite peut être une option viable, mais seulement après avoir confirmé qu'il ne formera pas de carbures indésirables avec votre métal spécifique.

Faire le bon choix de creuset est une décision fondamentale qui protège la pureté de votre matériau, votre équipement et le succès ultime de votre opération de four à vide.

Tableau récapitulatif :

| Fonction | Détails clés |

|---|---|

| Contenir | Maintient les matériaux solides ou en fusion à des températures supérieures à 1600 °C, assurant l'intégrité structurelle. |

| Protection de la pureté | Chimiquement inerte pour prévenir les réactions et la contamination dans les environnements sous vide. |

| Résistance au choc thermique | Conçu pour résister aux changements rapides de température sans fissuration ni défaillance. |

| Compatibilité des matériaux | Le choix dépend du type de métal (par exemple, alumine pour les aciers, zircone pour les métaux réactifs). |

Vous rencontrez des problèmes de pureté des matériaux ou d'efficacité du four dans votre laboratoire ? KINTEK est spécialisé dans les solutions de fours à haute température avancées, y compris les fours à Muffle, à Tube, Rotatifs, sous Vide et à Atmosphère, ainsi que les systèmes CVD/PECVD. Grâce à notre R&D solide et à notre fabrication interne, nous offrons une personnalisation approfondie pour répondre précisément à vos besoins expérimentaux — assurant une performance optimale du creuset et le succès du processus. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos opérations grâce à des solutions sur mesure !

Guide Visuel

Produits associés

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Pourquoi un four de séchage sous vide est-il nécessaire pour le traitement des composites Se/PPS à 110°C ? Assurer la pureté chimique et la force de liaison

- Comment le revenu sous vide contribue-t-il à l'efficacité énergétique ? Une conception de four supérieure réduit les pertes thermiques et diminue les coûts.

- Pourquoi l'équipement de traitement sous vide-pression est-il nécessaire pour l'imprégnation profonde du bois ? Libérez une durabilité matérielle ultime

- Quelles sont les exigences spécifiques pour le processus de séchage dans une étuve de séchage sous vide ? Étapes essentielles de préparation du MXene-ZrB2

- Comment un four sous vide contribue-t-il au raffinage et au dégazage des bains d'alliages ? Amélioration de la pureté et de la densité des métaux

- Quelle est la fonction du système de refroidissement gazeux dans un four vertical sous vide ? Obtenir un refroidissement rapide et contrôlé pour des résultats supérieurs

- Pourquoi un taux de refroidissement minimum de 10°C/s est-il requis pour l'acier 18CrNiMo7-6 ? Atteindre 64HRC grâce à la trempe à haute pression

- Quelle est l'importance du processus de séchage sous vide pour le carbure cémenté ultrafin ? Préserver la pureté et la qualité de la poudre