Dans la fabrication moderne, les fours sous vide sont indispensables car ils offrent un environnement exceptionnellement propre et contrôlé pour le traitement des matériaux à haute température. En éliminant l'atmosphère, ces fours préviennent l'oxydation et la contamination, ce qui permet la création de composants avec une résistance, une pureté et des performances supérieures, simplement inatteignables avec les méthodes conventionnelles.

La valeur fondamentale d'un four sous vide n'est pas le vide lui-même, mais le contrôle parfait qu'il procure. En éliminant les gaz réactifs comme l'oxygène, les fabricants peuvent manipuler les matériaux au niveau chimique, garantissant que le produit final répond aux spécifications les plus exigeantes sans dégradation.

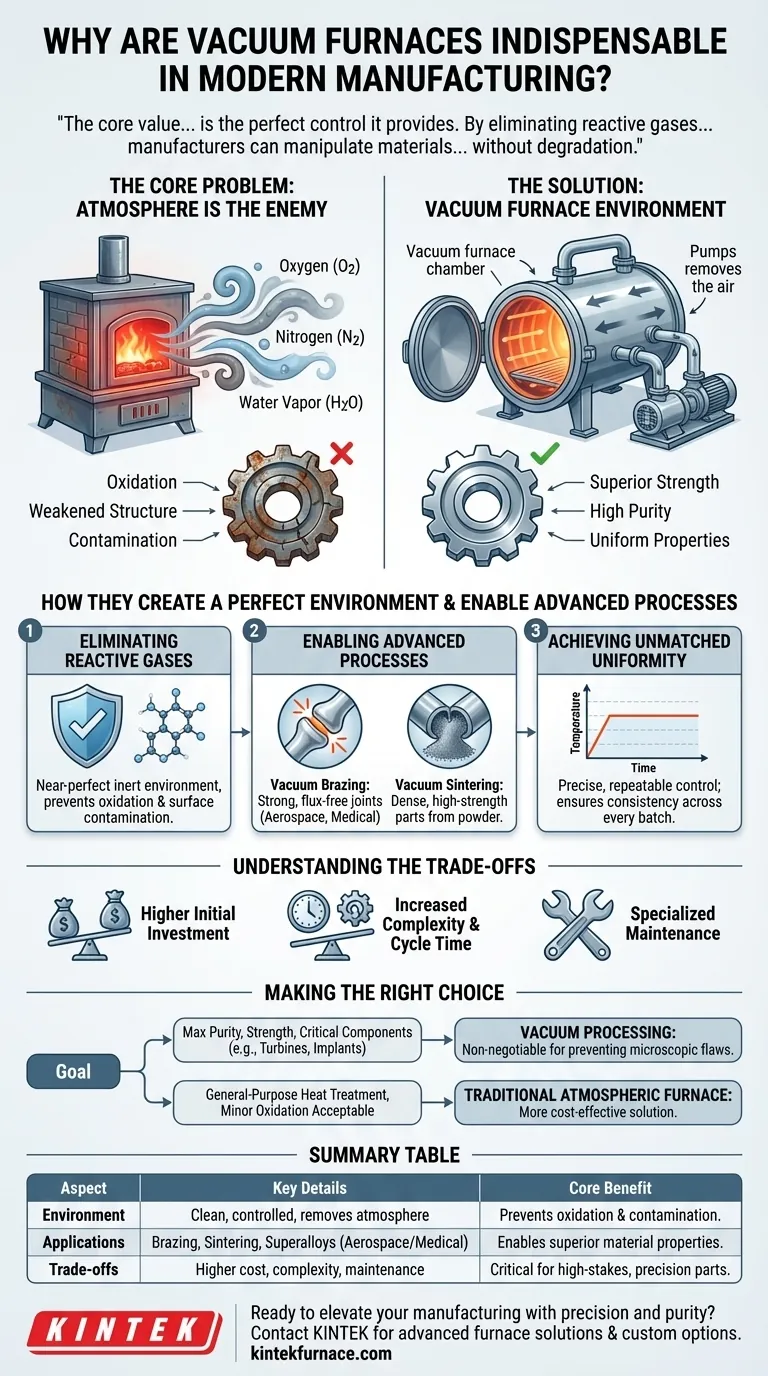

Le problème central : pourquoi l'atmosphère est l'ennemi du traitement à haute température

Pour comprendre la valeur du vide, nous devons d'abord reconnaître le problème qu'il résout. À haute température, l'air que nous respirons devient une source significative de contamination pour la plupart des métaux et alliages.

La menace de l'oxydation et de la contamination

Lorsqu'ils sont chauffés, les matériaux deviennent très réactifs. L'oxygène, l'azote et la vapeur d'eau présents dans une atmosphère normale réagiront avec la surface d'une pièce.

Cela conduit à l'oxydation (comme la rouille), à la décarburation (perte de carbone, ce qui affaiblit l'acier) et à la formation d'autres couches de surface indésirables qui compromettent les propriétés mécaniques et l'intégrité du matériau.

Les limites des fours traditionnels

Les fours conventionnels qui fonctionnent dans une atmosphère normale ne peuvent pas empêcher ces réactions. Bien que certains utilisent des gaz "purges" inertes pour déplacer l'oxygène, cette méthode est souvent imparfaite et ne peut atteindre le niveau de pureté requis pour les applications critiques.

Tout gaz réactif résiduel peut encore provoquer des défauts microscopiques qui deviennent des points de défaillance majeurs dans un composant de haute performance.

Comment les fours sous vide créent un environnement de traitement parfait

Un four sous vide fonctionne en pompant presque tout l'air hors d'une chambre scellée avant le début du chauffage. Cette différence fondamentale offre plusieurs avantages clés.

Élimination des gaz réactifs

Le principal avantage est la création d'un environnement presque parfaitement inerte. Sans oxygène ni vapeur d'eau pour réagir, les matériaux peuvent être chauffés à des températures extrêmes sans crainte d'oxydation ou de contamination de surface.

Cela préserve la chimie du matériau de base, garantissant que ses propriétés – comme la dureté, la résistance à la traction et la résistance à la fatigue – sont pleinement réalisées.

Permettre des processus avancés

Cet environnement immaculé est une condition préalable aux techniques de fabrication sophistiquées. Des processus comme le brasage à haute température, le frittage et la création de superalliages en dépendent.

Le brasage sous vide, par exemple, crée des joints incroyablement solides et propres entre les pièces sans utiliser de flux corrosif, ce qui est essentiel pour les dispositifs aérospatiaux et médicaux. Le frittage sous vide fusionne des poudres métalliques en pièces denses et très résistantes qu'il est impossible de fabriquer autrement.

Atteindre une uniformité et un contrôle inégalés

Les fours sous vide modernes offrent une uniformité de température exceptionnelle et un contrôle précis et reproductible des cycles de chauffage et de refroidissement.

Cela garantit que chaque pièce d'un lot, et chaque lot au fil du temps, reçoit exactement le même traitement. Cette cohérence est essentielle dans des industries comme l'aérospatiale et la santé, où même des écarts mineurs sont inacceptables.

Comprendre les compromis

Bien que puissants, les fours sous vide ne sont pas la solution pour toutes les applications. Leurs avantages s'accompagnent de compromis clairs et importants.

Investissement initial plus élevé

Les fours sous vide sont des systèmes complexes dotés de pompes, de commandes et d'une construction de chambre sophistiqués. Il en résulte un coût d'investissement initial significativement plus élevé par rapport aux fours atmosphériques traditionnels.

Complexité accrue du processus et temps de cycle

L'utilisation d'un four sous vide exige une expertise technique plus poussée. Le processus de pompage de la chambre jusqu'au niveau de vide requis ajoute du temps à chaque cycle, ce qui peut avoir un impact sur le débit global pour la production à grand volume.

Exigences d'entretien

Les pompes à vide poussé, les joints et l'instrumentation qui rendent ces fours efficaces nécessitent également un entretien diligent et spécialisé pour garantir leur bon fonctionnement et prévenir les fuites.

Faire le bon choix pour votre application

La décision d'utiliser un four sous vide doit être dictée par l'objectif final du composant produit.

- Si votre objectif principal est une pureté et une résistance maximales des matériaux (par exemple, turbines aérospatiales, implants médicaux) : Le traitement sous vide est non négociable, car c'est le seul moyen de prévenir les défauts microscopiques pouvant entraîner une défaillance catastrophique.

- Si votre objectif principal est d'assembler des composants complexes et critiques sans contamination : Le brasage sous vide est la méthode supérieure pour créer des joints solides, étanches et sans flux.

- Si votre objectif principal est un traitement thermique général où une légère oxydation de surface est acceptable : Un four atmosphérique traditionnel peut être une solution plus rentable.

En fin de compte, maîtriser l'environnement contrôlé d'un four sous vide est la clé pour libérer tout le potentiel des matériaux modernes.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Avantage principal | Fournit un environnement propre et contrôlé pour prévenir l'oxydation et la contamination, permettant une résistance et une pureté supérieures des matériaux. |

| Applications clés | Brasage à haute température, frittage, production de superalliages pour l'aérospatiale, les dispositifs médicaux et les composants critiques. |

| Compromis | Coût initial plus élevé, complexité et temps de cycle accrus, et exigences d'entretien spécialisées. |

| Cas d'utilisation idéaux | Essentiel pour une pureté et une résistance maximales (par exemple, turbines, implants), brasage non contaminant ; non adapté au traitement thermique général avec oxydation acceptable. |

Prêt à élever votre fabrication avec précision et pureté ? Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos fours sous vide peuvent améliorer le traitement de vos matériaux et offrir des performances inégalées pour vos applications critiques !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température