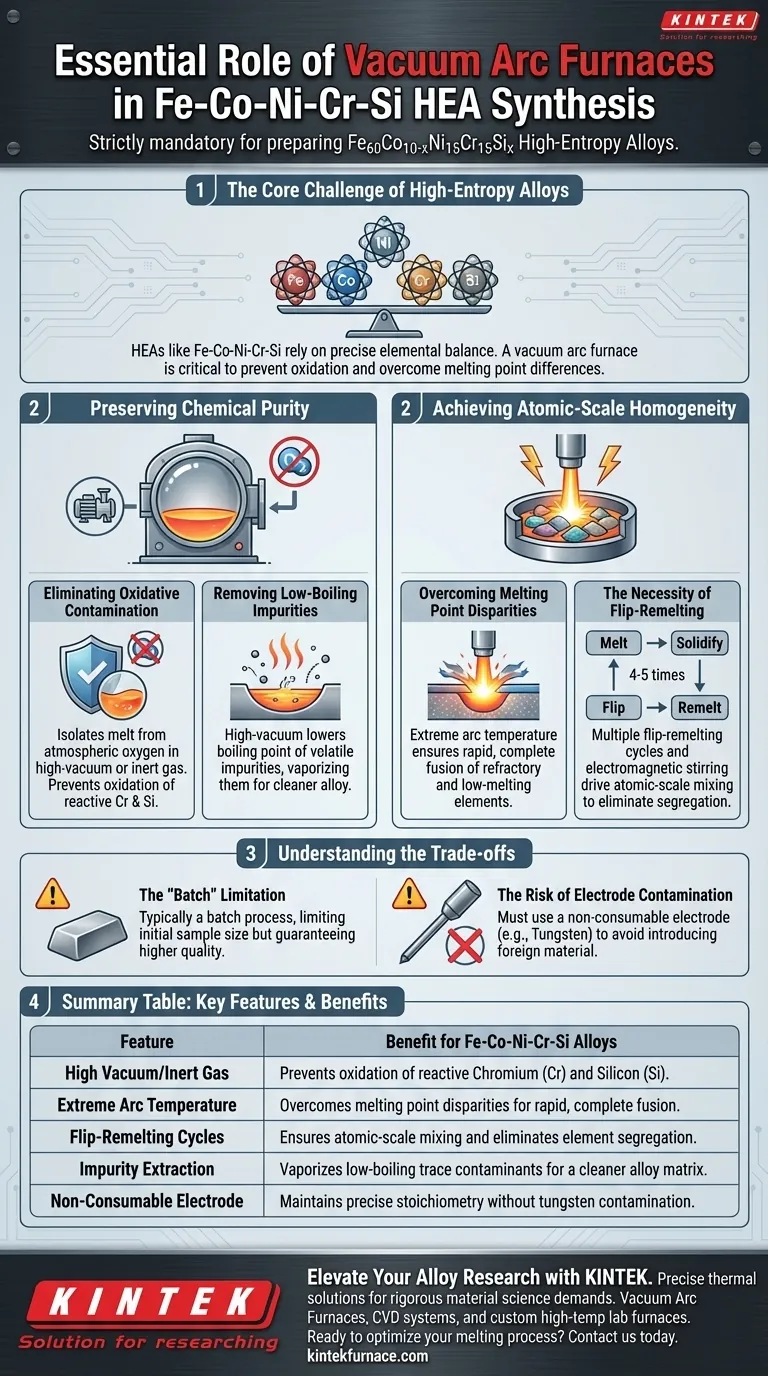

L'utilisation d'un four à arc sous vide est strictement obligatoire pour la préparation des alliages Fe60Co10-xNi15Cr15Six afin de garantir que le matériau conserve sa composition chimique et son intégrité structurelle prévues. Cet équipement offre la double capacité de générer des températures de fusion extrêmes tout en maintenant un environnement sous vide poussé ou inerte, ce qui constitue le seul moyen fiable d'éviter la contamination par oxydation et de forcer le mélange à l'échelle atomique de ces cinq éléments spécifiques.

Le défi principal des alliages à haute entropie

Les alliages à haute entropie (AHE) tels que le système Fe-Co-Ni-Cr-Si reposent sur l'équilibre précis de plusieurs éléments principaux. Le four à arc sous vide est essentiel car il empêche l'oxydation des composants réactifs et surmonte les différences significatives de points de fusion pour obtenir un lingot chimiquement uniforme.

Préservation de la pureté chimique

Pour obtenir la stœchiométrie spécifique de Fe60Co10-xNi15Cr15Six, il faut éliminer les variables environnementales qui altèrent la composition de l'alliage pendant la phase liquide.

Élimination de la contamination par oxydation

La fonction principale du four à arc sous vide est d'isoler le bain de fusion de l'oxygène atmosphérique. Les éléments de ce système d'alliage, en particulier le Chrome (Cr) et le Silicium (Si), sont sujets à l'oxydation à haute température.

En fonctionnant dans un environnement sous vide poussé (ou sous argon ultra-pur), le four empêche les éléments actifs de réagir avec l'oxygène. Cela garantit que le lingot final conserve les rapports précis des matières premières, plutôt que de perdre de la masse au profit de la formation de scories ou d'oxydes.

Élimination des impuretés à bas point d'ébullition

Les matières métalliques brutes contiennent souvent des impuretés volatiles qui peuvent dégrader les propriétés mécaniques de l'alliage final.

L'environnement sous vide poussé abaisse le point d'ébullition de ces contaminants traces indésirables. Lorsque l'arc génère une chaleur intense, ces impuretés se vaporisent et sont efficacement extraites du bain de fusion, ce qui donne une matrice d'alliage plus propre et de plus haute pureté.

Obtention d'une homogénéité à l'échelle atomique

Il ne suffit pas de faire fondre les métaux ; ils doivent être mélangés de manière approfondie à l'échelle atomique. Ceci est difficile dans les AHE en raison des variations de densité et de point de fusion entre des éléments tels que le Fer (Fe) et le Silicium (Si).

Surmonter les disparités de points de fusion

Le four à arc sous vide utilise un arc électrique pour générer une chaleur localisée et extrême. Cette capacité est essentielle pour faire fondre rapidement les éléments à haut point de fusion aux côtés de ceux à points de fusion plus bas.

Cette fusion rapide et à haute énergie garantit que les composants réfractaires sont entièrement fusionnés dans le bain liquide avant que les éléments à point de fusion plus bas n'aient la possibilité de se séparer ou de s'évaporer de manière disproportionnée.

La nécessité de la refusion inversée

Une seule passe de fusion aboutit rarement à une distribution uniforme de cinq éléments distincts. Le protocole standard pour cet équipement implique plusieurs cycles de refusion inversée.

Le lingot est fondu, laissé à solidifier, retourné, puis refondu. Ce processus, souvent combiné au brassage électromagnétique inhérent au processus d'arc, entraîne le mélange à l'échelle atomique requis pour éliminer la ségrégation. Il garantit que le silicium et le chrome sont répartis uniformément dans la matrice fer-cobalt-nickel.

Comprendre les compromis

Bien que le four à arc sous vide soit le choix supérieur en termes de pureté et d'homogénéité, il introduit des contraintes de processus spécifiques qui doivent être gérées.

La limitation "par lots"

La fusion à l'arc sous vide est généralement un processus discontinu, produisant souvent des tailles de "boutons" ou de lingots plus petites par rapport aux méthodes de coulée continue. Cela limite la taille de l'échantillon initial mais garantit une qualité supérieure pour la recherche et les applications de précision.

Le risque de contamination de l'électrode

Il est essentiel d'utiliser une électrode non consommable (généralement en tungstène) pour ce processus.

Si l'électrode se dégrade, elle peut introduire des matériaux étrangers dans l'alliage, ruinant ainsi l'équilibre chimique précis de l'AHE. La configuration de l'équipement doit être rigoureusement vérifiée pour s'assurer que la conception de l'électrode empêche cette contamination croisée.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de votre alliage Fe60Co10-xNi15Cr15Six, adaptez vos paramètres de processus à vos exigences de qualité spécifiques.

- Si votre objectif principal est la précision de la composition : Assurez-vous que la chambre subit plusieurs cycles de purge sous vide suivis d'un remplissage d'argon ultra-pur pour protéger la teneur en chrome et en silicium.

- Si votre objectif principal est l'uniformité microstructurale : Ne vous contentez pas d'une seule passe ; mettez en œuvre un protocole d'au moins 4 à 5 cycles de refusion inversée pour garantir l'élimination complète de la ségrégation.

En fin de compte, le four à arc sous vide est le gardien de la qualité de cet alliage, transformant un mélange de métaux bruts en un matériau cohérent et performant.

Tableau récapitulatif :

| Caractéristique | Avantage pour les alliages Fe-Co-Ni-Cr-Si |

|---|---|

| Vide poussé/Gaz inerte | Empêche l'oxydation du chrome (Cr) et du silicium (Si) réactifs |

| Température d'arc extrême | Surmonte les disparités de points de fusion pour une fusion rapide et complète |

| Cycles de refusion inversée | Assure le mélange à l'échelle atomique et élimine la ségrégation des éléments |

| Extraction des impuretés | Vaporise les contaminants traces à bas point d'ébullition pour une matrice d'alliage plus propre |

| Électrode non consommable | Maintient une stœchiométrie précise sans contamination par le tungstène |

Améliorez votre recherche sur les alliages avec KINTEK

La synthèse précise d'alliages à haute entropie exige un équipement qui ne laisse aucune place à l'erreur. KINTEK fournit des solutions thermiques de pointe, des fours à arc sous vide aux systèmes CVD avancés et aux fours de laboratoire haute température personnalisables, conçus pour répondre aux exigences rigoureuses de la science des matériaux.

Soutenus par une R&D experte et une fabrication de classe mondiale, nos systèmes garantissent que vos matériaux atteignent la pureté chimique et l'intégrité structurelle requises pour des résultats révolutionnaires.

Prêt à optimiser votre processus de fusion ? Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques de projet avec nos spécialistes techniques.

Guide Visuel

Références

- Wenqiang Li, Fushan Li. Effect of Si Addition on Structure and Corrosion Resistance of FeCoNiCr High-Entropy Alloy Coating. DOI: 10.3390/ma18010072

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Qu'est-ce que le frettage par induction et comment fonctionne-t-il ? Maîtrisez l'assemblage de précision avec le chauffage par induction

- Quel rôle le fusion par induction sous vide joue-t-il dans la préparation des matériaux magnétiques haute performance ? Atteindre des alliages magnétiques ultra-purs

- Comment fonctionne un four de fusion par induction sous vide (four VIM) ? Obtenez des métaux ultra-purs grâce à une fusion de précision

- Quel est le rôle d'un four à induction sous vide à moyenne fréquence ? Améliorer la pureté de l'acier à ressort à haute résistance

- Le chauffage par induction fonctionne-t-il sur le graphite ? Débloquez un traitement rapide à haute température

- Pourquoi le retournement et la refonte répétés sont-ils nécessaires lors de la production de lingots d'alliage Sm-Co-Fe dans un four à arc ? Points clés

- Quel rôle joue un four à induction à haute fréquence dans le processus de fusion du laitier de haut fourneau ? Perspectives d'experts

- Quels sont les avantages d'un four de fusion à induction IGBT pour les PME ? Améliorer l'efficacité et réduire les coûts