Essentiellement, un four de fusion par induction sous vide (VIM) fonctionne en utilisant des champs électromagnétiques propres et sans contact pour faire fondre les métaux et les alliages à l'intérieur d'une chambre scellée sous vide poussé. Ce processus à double action accomplit deux objectifs critiques simultanément : il fait fondre le matériau efficacement et élimine les gaz dissous et les impuretés en exposant le métal liquide au vide. Le résultat est un produit final d'une pureté exceptionnellement élevée et d'une composition chimique étroitement contrôlée.

Un four VIM n'est pas seulement un outil pour faire fondre le métal ; c'est un instrument de précision pour l'affiner. En combinant la physique du chauffage par induction avec la chimie du vide, il élimine la contamination atmosphérique pour produire les alliages ultra-propres et haute performance exigés par les industries les plus critiques.

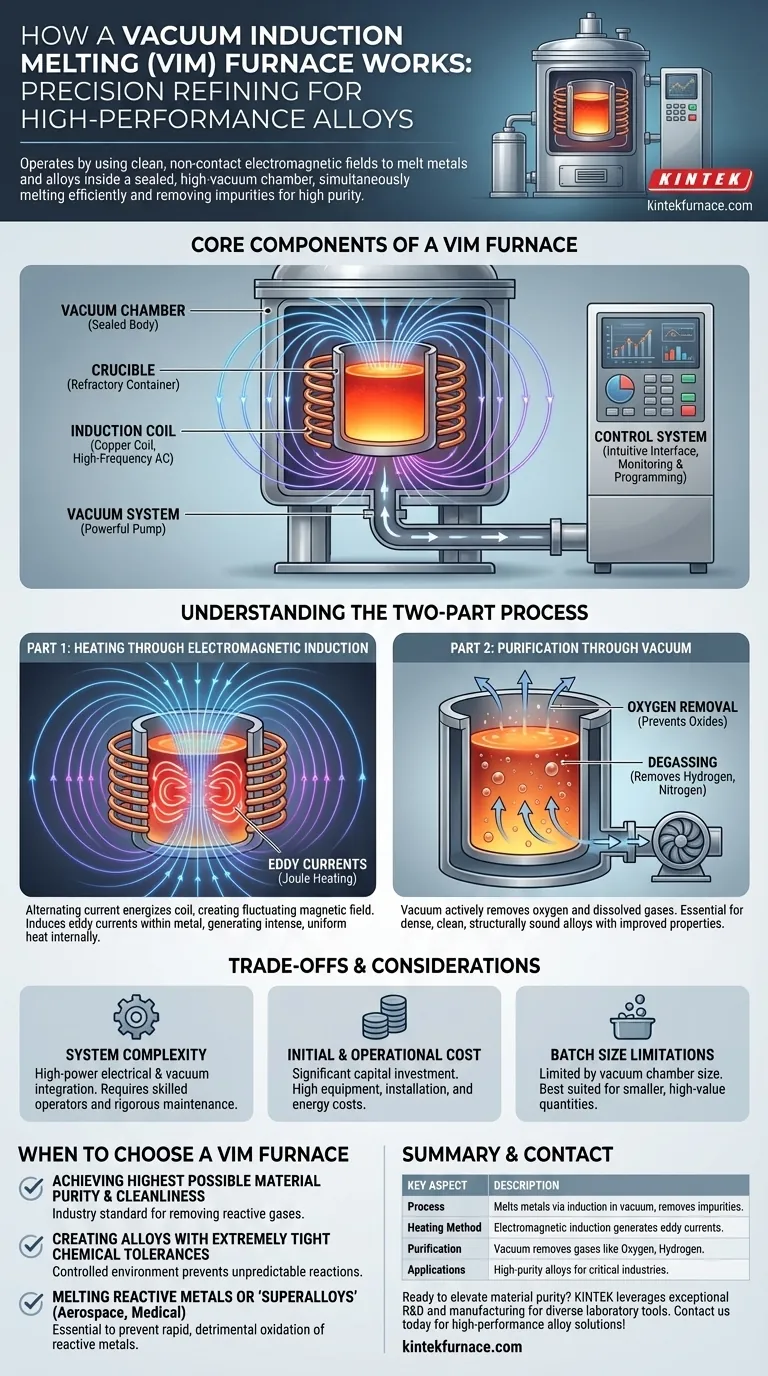

Les Composants Clés d'un Four VIM

Pour comprendre le fonctionnement d'un four VIM, il est essentiel de comprendre d'abord ses composants clés, chacun jouant un rôle distinct et vital dans le processus.

La Chambre à Vide

L'ensemble du processus se déroule à l'intérieur d'un corps de four hermétique, généralement construit en acier inoxydable ou autres matériaux résistants aux hautes températures. Cette chambre est conçue pour résister à la fois à la chaleur interne intense et à la puissante pression externe créée par le vide. Sa fonction principale est d'isoler le bain de l'atmosphère extérieure.

La Bobine d'Induction

C'est le moteur du four. Une bobine en cuivre, dans laquelle passe un courant alternatif (CA) à haute fréquence, est située à l'intérieur de la chambre à vide (ou parfois à l'extérieur, dans une conception à « paroi froide »). Elle génère le champ magnétique puissant nécessaire au chauffage mais n'entre jamais en contact physique avec le métal.

Le Creuset

Situé à l'intérieur de la bobine d'induction, le creuset est le récipient réfractaire qui contient la matière première conductrice à faire fondre. Il doit être capable de supporter des températures extrêmes et d'être chimiquement inerte vis-à-vis du métal en fusion afin de ne pas introduire ses propres impuretés.

Le Système de Vide

Un puissant système de pompe à vide est connecté à la chambre. Sa tâche est d'évacuer l'air et les autres gaz de la chambre avant et pendant le processus de fusion. Cela crée l'environnement contrôlé à basse pression qui est la marque de fabrique de la technologie VIM.

Le Système de Contrôle

Les fours VIM modernes sont gérés par un système de contrôle sophistiqué. Ce système permet aux opérateurs de programmer des profils de température, de surveiller le processus en temps réel et d'enregistrer des données critiques. Une interface intuitive est cruciale pour gérer l'interaction complexe entre le vide, l'énergie et la température.

Comprendre le Processus en Deux Parties

La « magie » d'un four VIM se produit grâce à la coordination précise de deux processus physiques fondamentaux : le chauffage par induction et la purification par le vide.

Partie 1 : Chauffage par Induction Électromagnétique

Le processus commence lorsqu'un courant alternatif alimente la bobine d'induction, créant un champ magnétique à variation rapide autour du creuset.

Lorsque le métal conducteur se trouve à l'intérieur de ce champ, les forces magnétiques induisent de puissants courants électriques à l'intérieur du matériau lui-même. Ce sont les courants de Foucault (eddy currents).

En raison de la résistance électrique naturelle du métal, ces courants de Foucault génèrent une chaleur intense et uniforme dans tout le matériau — un phénomène appelé chauffage par effet Joule. Pour les matériaux ferromagnétiques comme le fer et le nickel, une chaleur supplémentaire est générée lorsque leurs domaines magnétiques internes se réalignent rapidement avec le champ changeant. Cette méthode est incroyablement rapide et efficace car la chaleur est générée *à l'intérieur* du matériau, et non appliquée à sa surface.

Partie 2 : Purification par le Vide

Avant et pendant le chauffage, le système de vide élimine activement les gaz de la chambre. Cela permet d'atteindre plusieurs objectifs critiques.

Premièrement, il élimine l'oxygène, empêchant la formation d'oxydes (impuretés) qui dégradent la qualité et la performance de nombreux alliages.

Deuxièmement, l'exposition au vide aide à extraire d'autres gaz dissous du métal en fusion, tels que l'hydrogène et l'azote. Cette étape de « dégazage » est vitale pour créer des métaux denses et structurellement sains, exempts de porosité. Le résultat est un alliage d'une propreté supérieure et aux propriétés mécaniques améliorées.

Comprendre les Compromis et les Considérations

Bien que puissant, un four VIM est un outil spécialisé présentant des compromis spécifiques qui le rendent adapté à certaines applications mais pas à d'autres.

Complexité du Système

L'intégration de systèmes électriques haute puissance, de technologie de vide poussé et de contrôles thermiques précis fait du four VIM un équipement complexe. Il nécessite des opérateurs qualifiés et un calendrier de maintenance rigoureux.

Coût Initial et Opérationnel

Les fours VIM représentent un investissement en capital important. Le coût de l'équipement, de l'installation et de l'énergie nécessaire au fonctionnement est substantiel, c'est pourquoi son utilisation est généralement réservée aux matériaux de grande valeur.

Limites de Taille des Lots

La taille de la chambre à vide limite intrinsèquement le volume de métal qui peut être traité en un seul cycle. Le VIM est donc un processus discontinu, mieux adapté à la production de petites quantités de grande valeur qu'à la production en tonnes massives observée dans la sidérurgie conventionnelle.

Quand Choisir un Four VIM

Un four VIM est un outil spécialisé, et son utilisation est dictée par les propriétés matérielles requises du produit final.

- Si votre objectif principal est d'atteindre la plus haute pureté et propreté du matériau possible : Le processus VIM est la norme de l'industrie pour éliminer les gaz réactifs comme l'oxygène et l'azote du bain de fusion.

- Si votre objectif principal est de créer des alliages avec des tolérances chimiques extrêmement serrées : L'environnement contrôlé du VIM empêche les réactions imprévisibles et garantit que la composition finale correspond précisément aux spécifications de conception.

- Si votre objectif principal est de faire fondre des métaux réactifs ou des « superalliages » utilisés dans les applications aérospatiales et médicales : Le vide est essentiel pour prévenir l'oxydation rapide et néfaste qui se produirait lors de la fusion de matériaux comme le titane, le nickel ou les alliages de cobalt à l'air.

En fin de compte, l'adoption du processus VIM vous permet de concevoir des matériaux au niveau chimique fondamental, allant au-delà de la simple fusion pour une véritable conception métallurgique.

Tableau Récapitulatif :

| Aspect Clé | Description |

|---|---|

| Processus | Fait fondre les métaux par induction électromagnétique dans une chambre à vide pour éliminer les impuretés. |

| Méthode de Chauffage | L'induction électromagnétique génère des courants de Foucault pour un chauffage uniforme et efficace. |

| Purification | Le vide élimine les gaz dissous comme l'oxygène et l'hydrogène, améliorant la pureté. |

| Applications | Alliages de haute pureté pour l'aérospatiale, le médical et autres industries critiques. |

| Composants Clés | Chambre à vide, bobine d'induction, creuset, système de vide, système de contrôle. |

Prêt à élever la pureté de vos matériaux grâce à des solutions de fours haute température avancées ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir aux divers laboratoires des outils de précision tels que des fours Muffle, des fours Tube, des fours Rotatifs, des fours sous Vide et à Atmosphère, et des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours VIM peuvent fournir des alliages ultra-propres et haute performance pour vos applications critiques !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs