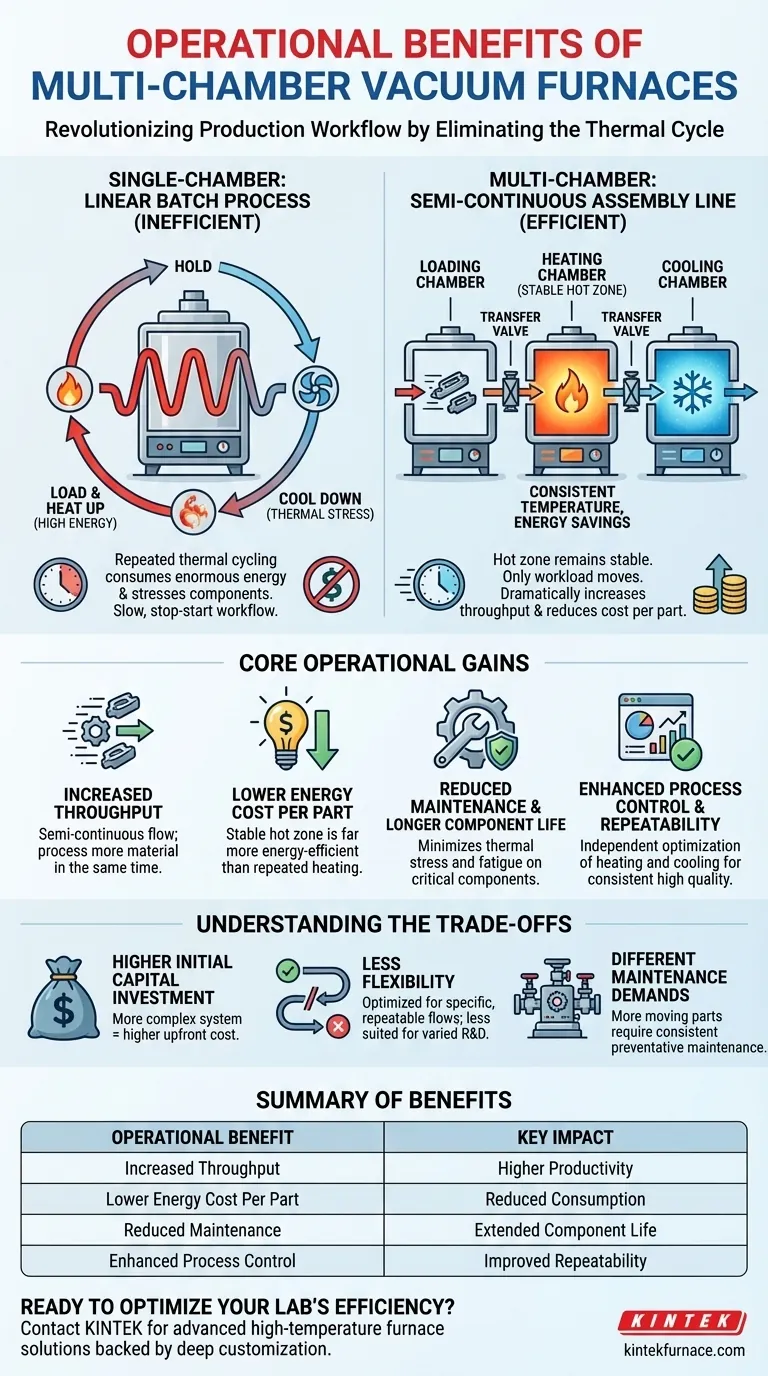

D'un point de vue opérationnel, les fours sous vide à chambres multiples offrent des avantages significatifs en modifiant fondamentalement le flux de production. Contrairement aux unités à chambre unique qui doivent terminer un cycle complet de chauffage et de refroidissement pour chaque lot, les conceptions à chambres multiples utilisent des chambres séparées et dédiées pour chaque étape du processus. Cette approche semi-continue augmente considérablement le débit, réduit la consommation d'énergie par pièce et diminue les coûts de maintenance en maintenant la zone chaude à une température de fonctionnement stable.

La principale valeur d'un four à chambres multiples est sa capacité à transformer un processus par lots intermittent en une chaîne d'assemblage fluide et économe en énergie. En isolant les étapes de chauffage et de refroidissement, vous éliminez l'élément le plus long et le plus coûteux du traitement thermique sous vide : le cycle thermique.

L'avantage principal : éliminer le cycle thermique

La différence essentielle entre le fonctionnement des fours à chambre unique et à chambres multiples réside dans la manière dont ils gèrent la chaleur. Cette distinction unique est à l'origine de presque tous les avantages opérationnels.

L'inefficacité du cycle à chambre unique

Un four à chambre unique fonctionne selon un processus par lots linéaire. L'ensemble du récipient et ses composants internes doivent être chauffés avec la charge, maintenus à température, puis refroidis avant que le lot suivant puisse être chargé.

Ce cycle thermique répété est la principale source d'inefficacité opérationnelle. Il consomme d'énormes quantités d'énergie et exerce un stress important sur tous les composants du four.

Le changement de paradigme des chambres multiples

Un four à chambres multiples fonctionne davantage comme une chaîne de montage. Il se compose généralement d'une chambre de chargement, d'une chambre de chauffage (la zone chaude) et d'une chambre de refroidissement ou de trempe.

La charge passe d'une chambre dédiée à la suivante. Fait crucial, la zone chaude est maintenue à une température de fonctionnement constante, tandis que la chambre de refroidissement reste froide. Seule la charge se déplace, pas la chaleur.

Traduire la conception en gains opérationnels

En éliminant le cycle thermique, une conception à chambres multiples crée une cascade d'avantages qui ont un impact direct sur votre résultat net et la qualité de la production.

Augmentation spectaculaire du débit

Comme vous n'avez pas à attendre qu'une seule chambre chauffe et refroidisse, un nouveau lot peut être introduit dans le four dès que le précédent est passé de la zone chaude à la chambre de refroidissement.

Ce flux semi-continu augmente considérablement le débit et la productivité, vous permettant de traiter plus de matériaux dans le même laps de temps.

Coût énergétique inférieur par pièce

Maintenir une température stable est beaucoup plus économe en énergie que de chauffer à plusieurs reprises une masse thermique importante à partir de la température ambiante.

En conservant la chaleur stockée dans la zone chaude, le coût énergétique par livre de matériau traité est considérablement plus faible, ce qui entraîne des économies opérationnelles substantielles à long terme.

Maintenance réduite et durée de vie prolongée des composants

Le cycle thermique est la principale cause d'usure des composants du four tels que les éléments chauffants, l'isolation et les supports de sole. La dilatation et la contraction constantes entraînent la fatigue, la fragilité et une défaillance éventuelle.

En maintenant la zone chaude stable, un four à chambres multiples minimise ce stress, réduisant considérablement les coûts de maintenance et prolongeant la durée de vie des composants critiques et coûteux.

Contrôle de processus et répétabilité améliorés

La séparation des processus de chauffage et de refroidissement permet une optimisation indépendante de chaque étape. Vous obtenez un contrôle plus fin sur les vitesses de chauffage, les temps de maintien et les paramètres de trempe sans compromis.

Cette séparation, souvent gérée par des systèmes PLC et IHM avancés, se traduit par une répétabilité de processus supérieure et des pièces finies d'une qualité constamment plus élevée.

Comprendre les compromis

Bien que les avantages opérationnels soient clairs, un système à chambres multiples n'est pas le choix par défaut pour toutes les applications. Comprendre ses compromis est crucial pour prendre une décision éclairée.

Investissement initial en capital plus élevé

Un four à chambres multiples est un système plus complexe avec plus de composants, y compris des mécanismes de transfert, des pompes à vide supplémentaires et des commandes sophistiquées. Cela entraîne un coût initial nettement plus élevé par rapport à une unité à chambre unique de taille similaire.

Moins de flexibilité pour les processus variés

Ces systèmes sont optimisés pour un flux de processus spécifique et répétable. Ils sont moins flexibles que les fours à chambre unique pour les travaux uniques ou la R&D qui nécessitent des changements fréquents dans les profils de température et les paramètres de processus.

Exigences de maintenance différentes

Bien que la maintenance due au stress thermique soit réduite, la complexité mécanique est plus élevée. Le système comporte plus de pièces mobiles, de vannes et de joints qui nécessitent une stratégie de maintenance préventive cohérente pour garantir un fonctionnement fiable.

Faire le bon choix pour votre exploitation

La décision d'investir dans un four sous vide à chambres multiples doit être guidée par vos objectifs de production spécifiques et votre stratégie opérationnelle.

- Si votre objectif principal est une production répétable à volume élevé : Le four à chambres multiples est le choix définitif pour maximiser le débit et atteindre le coût par pièce le plus bas.

- Si votre objectif principal est de traiter des lots diversifiés et de faible volume : La flexibilité et le coût initial inférieur d'un four à chambre unique peuvent être plus adaptés à vos besoins opérationnels.

- Si votre objectif principal est de minimiser les coûts opérationnels à long terme pour une charge de travail constante : Les économies d'énergie et de maintenance importantes d'un système à chambres multiples offriront un coût total de possession supérieur sur la durée de vie de l'équipement.

En fin de compte, choisir le bon four est une décision stratégique visant à aligner votre équipement capital sur vos objectifs de production et financiers à long terme.

Tableau récapitulatif :

| Avantage opérationnel | Impact clé |

|---|---|

| Débit accru | Permet un traitement semi-continu pour une productivité accrue |

| Coût énergétique inférieur par pièce | Réduit la consommation d'énergie en maintenant des températures de zone chaude stables |

| Maintenance réduite | Prolonge la durée de vie des composants en minimisant le stress du cycle thermique |

| Contrôle de processus amélioré | Améliore la répétabilité grâce à l'optimisation indépendante du chauffage et du refroidissement |

Prêt à optimiser l'efficacité de votre laboratoire avec des solutions de fours à haute température avancées ? En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des fours sous vide à chambres multiples, des fours tubulaires et plus encore, soutenus par une personnalisation approfondie pour répondre à vos besoins uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent augmenter votre débit et réduire vos coûts opérationnels !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.