Le contrôle précis de la température est le facteur déterminant qui distingue un simple four sous vide d'un outil de traitement de matériaux haute performance. Dans un four sous vide, cette précision garantit que la chaleur est appliquée avec précision et uniformité, permettant la création de matériaux aux propriétés spécifiques et reproductibles. Ce contrôle est essentiel pour exécuter des profils thermiques personnalisés adaptés aux exigences uniques des matériaux avancés et des composants complexes.

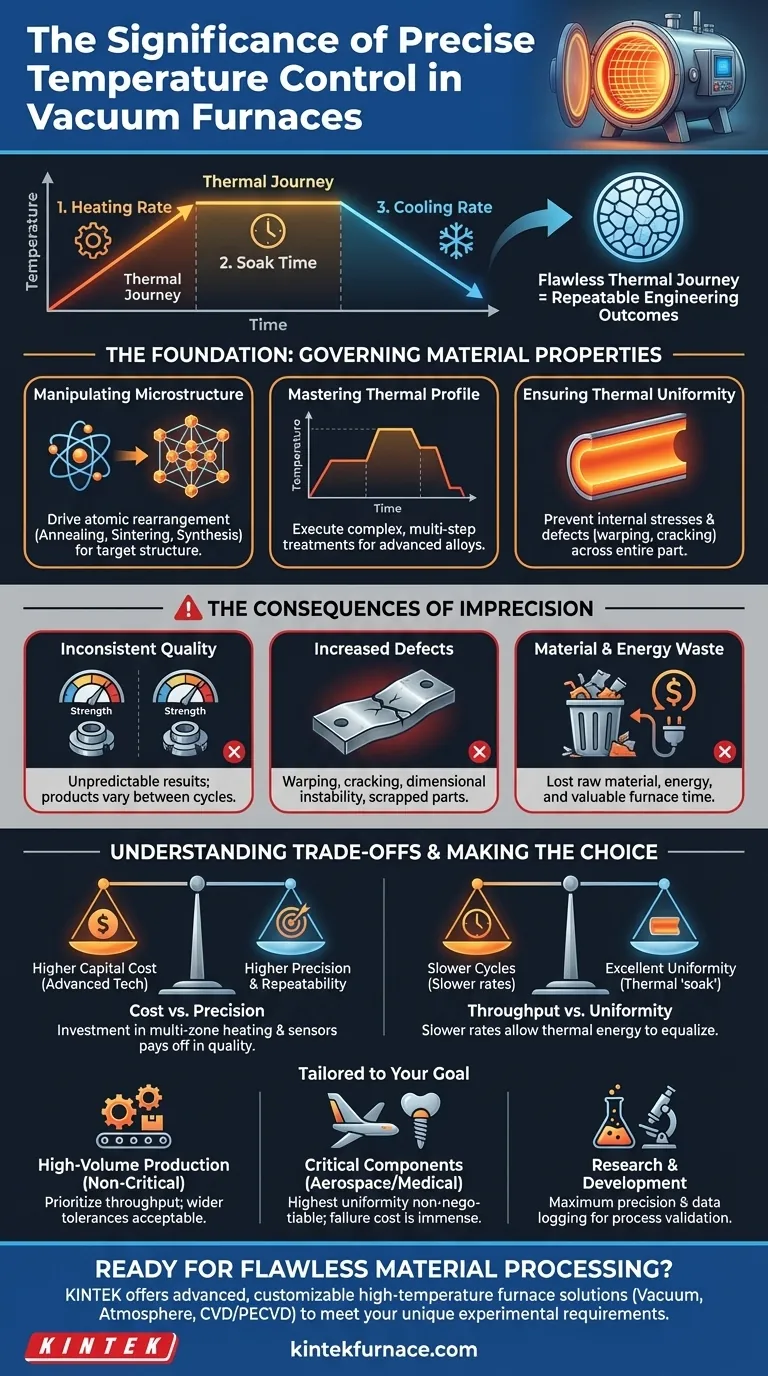

À la base, l'importance du contrôle de la température va au-delà du simple atteinte d'un point de consigne. Il s'agit de gérer sans faille l'ensemble du parcours thermique—taux de chauffage, durée de maintien et refroidissement—pour manipuler délibérément la structure interne d'un matériau et obtenir les résultats d'ingénierie souhaités sans introduire de défauts.

Le Fondement : Comment la température gouverne les propriétés des matériaux

Le contrôle précis de la température n'est pas une caractéristique ; c'est le mécanisme fondamental pour obtenir des résultats. L'environnement sous vide élimine les variables chimiques telles que l'oxydation, faisant du processus thermique l'unique moteur du changement.

Manipulation de la microstructure

La chaleur fournit l'énergie nécessaire aux atomes d'un matériau pour se déplacer et se réorganiser. Les processus tels que le recuit (ramollissement), le frittage (fusion des particules) et la synthèse (formation de nouveaux composés) dépendent tous du maintien d'un matériau à une température spécifique pendant une durée spécifique afin d'obtenir une microstructure cible.

Même de petits écarts peuvent entraîner un réarrangement atomique incomplet ou incorrect, modifiant fondamentalement les propriétés finales du matériau telles que la dureté, la résistance ou la conductivité.

L'importance du profil thermique

La température maximale n'est qu'une partie de l'équation. L'ensemble du profil thermique, ou cycle, est critique. Cela comprend :

- Taux de chauffage : La rapidité avec laquelle le matériau atteint la température.

- Temps de maintien : La durée pendant laquelle il est maintenu à la température cible.

- Taux de refroidissement : La rapidité avec laquelle il revient à température ambiante.

Un contrôle précis de ces trois étapes permet aux opérateurs d'exécuter des traitements complexes en plusieurs étapes requis pour les alliages et les composites avancés.

Assurer l'uniformité thermique

Un contrôle précis signifie également garantir que la température est la même sur l'ensemble de la pièce. Une différence de température significative entre le cœur et la surface d'un composant peut créer des contraintes internes, conduisant à une défaillance.

Les conséquences de l'imprécision

Lorsque le contrôle de la température est médiocre, les résultats sont imprévisibles et coûteux. Le processus devient un jeu de hasard plutôt qu'une opération d'ingénierie reproductible.

Qualité de produit incohérente

Si la température du four fluctue entre les cycles, le produit final sera incohérent. Une pièce produite le lundi aura des propriétés mécaniques différentes de celles produites le mardi, même si la « recette » était la même. Ce manque de répétabilité est inacceptable pour les applications critiques.

Risque accru de défauts

Une mauvaise uniformité de la température est une cause principale de défauts. Si une section d'une pièce chauffe ou refroidit plus rapidement qu'une autre, la contrainte interne résultante peut provoquer déformation, fissuration ou instabilité dimensionnelle. Cela conduit directement à des rebuts.

Gaspillage de matériaux et d'énergie

Chaque pièce défectueuse ou incohérente représente un gaspillage de matière première, d'énergie et de temps de four précieux. Le coût de l'imprécision se mesure en composants mis au rebut, en heures de production perdues et en fiabilité compromise du produit.

Comprendre les compromis

Obtenir un contrôle parfait de la température implique de mettre en balance des facteurs concurrents. Comprendre ces compromis est essentiel pour spécifier et faire fonctionner un four efficacement.

Coût contre précision

Une plus grande précision exige un équipement plus sophistiqué. Cela comprend des éléments chauffants multi-zones, des capteurs plus précis (thermocouples) et des contrôleurs logiques programmables (API) avancés. Cet investissement augmente le coût d'immobilisation du four, mais est rentable en termes de qualité et de répétabilité.

Débit contre uniformité

Atteindre une excellente uniformité de température nécessite souvent des taux de chauffage et de refroidissement plus lents pour permettre à l'énergie thermique de « tremper » complètement dans la charge. Cela peut réduire le nombre de cycles que vous pouvez effectuer par jour, affectant le débit global.

Données du capteur contre température réelle de la pièce

Un contrôleur n'est aussi bon que les données qu'il reçoit. Il est crucial de reconnaître qu'un capteur mesure la température à son emplacement spécifique, ce qui peut ne pas être la température réelle des pièces. Un placement et un étalonnage corrects des capteurs sont essentiels pour que le système de contrôle soit efficace.

Faire le bon choix pour votre objectif

Le niveau de précision requis dépend entièrement de votre application et de votre objectif.

- Si votre objectif principal est la production en grand volume de pièces non critiques : Vous pouvez privilégier le débit, en acceptant des tolérances de température légèrement plus larges si elles ne compromettent pas la fonction de base du composant.

- Si votre objectif principal est le traitement de composants critiques et de grande valeur (par exemple, aérospatiale, médical) : Le plus haut niveau d'uniformité et de contrôle de la température n'est pas négociable, car le coût d'une seule défaillance de pièce est immense.

- Si votre objectif principal est la recherche et le développement : Une précision maximale et l'enregistrement des données sont essentiels pour assurer la répétabilité du processus, valider de nouvelles propriétés matérielles et publier des résultats précis.

En fin de compte, maîtriser le contrôle de la température transforme un four sous vide d'une simple source de chaleur en un instrument de précision pour l'ingénierie des matériaux.

Tableau récapitulatif :

| Aspect | Idée clé |

|---|---|

| Contrôle de la microstructure | Permet des processus tels que le recuit et le frittage pour les propriétés matérielles souhaitées. |

| Profil thermique | Crucial pour le taux de chauffage, le temps de maintien et le taux de refroidissement afin d'éviter les défauts. |

| Uniformité | Prévient les contraintes internes, la déformation et la fissuration des composants. |

| Conséquences de l'imprécision | Conduit à une qualité incohérente, à des défauts et au gaspillage de ressources. |

| Orientation de l'application | Haute précision pour les pièces critiques ; équilibré pour la production en grand volume. |

Prêt à obtenir un traitement de matériaux impeccable grâce à un contrôle précis de la température ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées, notamment des fours sous vide et à atmosphère, des fours à moufle, tubulaires et rotatifs, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques, en fournissant des résultats fiables et reproductibles pour des applications critiques dans l'aérospatiale, le médical et la R&D. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours sur mesure peuvent améliorer les performances et l'efficacité de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement