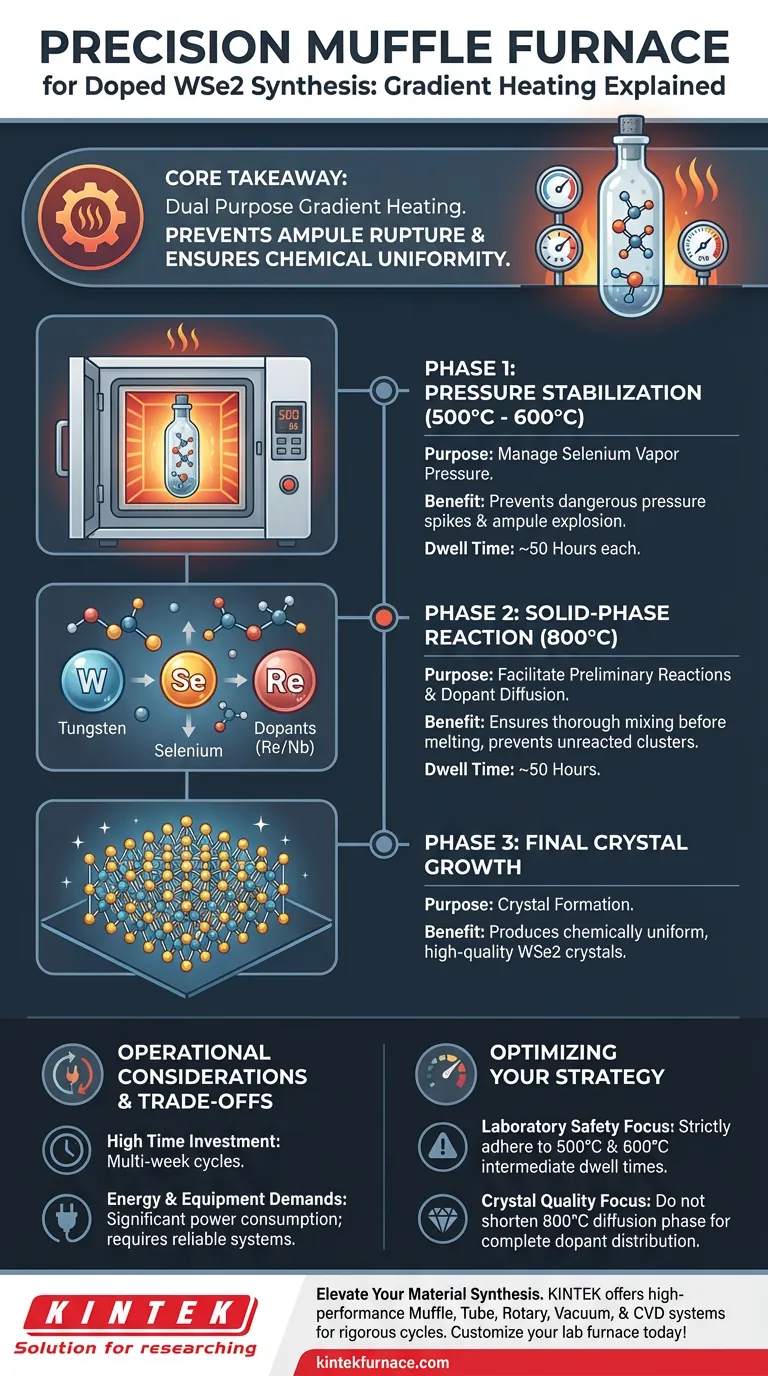

Un four à moufle de précision est le mécanisme de contrôle essentiel utilisé pour gérer la thermodynamique volatile impliquée dans la synthèse du diséléniure de tungstène dopé (WSe2). Il exécute un programme de chauffage rigoureux en plusieurs étapes — tenant généralement à 500°C, 600°C et 800°C — pour éviter les pics de pression dangereux dans les récipients scellés et pour assurer l'uniformité du mélange des ingrédients chimiques.

Point clé : Le processus de chauffage par gradient remplit un double objectif : il empêche la rupture physique des ampoules scellées en gérant la pression de vapeur, et il favorise les réactions lentes en phase solide pour garantir que les dopants sont répartis uniformément avant la phase finale de croissance à haute température.

Gestion de la thermodynamique et de la sécurité

Prévention de la rupture des ampoules

La synthèse du WSe2 se produit généralement dans une ampoule de quartz scellée. Si la température est augmentée trop rapidement, les composants volatils (en particulier le sélénium) se vaporisent rapidement, provoquant un pic de pression interne massif.

Un four à moufle de précision atténue ce risque en régulant le taux d'augmentation de l'énergie thermique. En augmentant lentement la température, le four garantit que la pression interne reste dans les limites mécaniques du récipient en quartz.

Le rôle du chauffage par étapes

La référence principale met en évidence un protocole spécifique impliquant des temps de maintien à 500°C et 600°C.

Ces temps de séjour agissent comme des soupapes de sécurité au sens chimique. Ils permettent aux réactifs d'interagir et de se stabiliser à des niveaux d'énergie intermédiaires, empêchant ainsi l'accumulation de pression incontrôlée qui conduit à l'explosion.

Assurer l'uniformité chimique

Promotion des réactions en phase solide

Au-delà de la sécurité, la méthode de chauffage par gradient est essentielle pour la qualité du matériau. Les périodes de maintien prolongées — souvent 50 heures à chaque étape — facilitent les réactions préliminaires en phase solide.

Cela crée un environnement contrôlé où le tungstène, le sélénium et les dopants (tels que le rhénium ou le niobium) peuvent commencer à se lier chimiquement sans fondre.

Obtenir l'homogénéité avant la croissance

Un chauffage rapide conduit souvent à des amas de matériaux non réagis ou à un dopage inégal.

En maintenant le mélange à 800°C pendant une période prolongée, le four garantit que les dopants diffusent complètement dans la matrice WSe2. Cela établit un état précurseur chimiquement uniforme, ce qui est une exigence stricte pour la croissance de cristaux de haute qualité dans les étapes finales.

Considérations opérationnelles et compromis

Investissement en temps élevé

Le compromis le plus important de l'utilisation d'une approche de gradient de précision est la durée du processus. Avec plusieurs étapes nécessitant des maintiens de 50 heures, un cycle de synthèse unique peut prendre plus d'une semaine à se terminer.

Exigences en matière d'énergie et d'équipement

Faire fonctionner un four à haute température pendant des centaines d'heures consomme une quantité importante d'énergie.

De plus, cette méthode nécessite un équipement très fiable ; une panne de courant ou une défaillance d'élément chauffant pendant le cycle d'une semaine peut ruiner le lot ou provoquer le choc thermique que le processus a été conçu pour éviter.

Optimiser votre stratégie de synthèse

Pour appliquer cela à vos besoins spécifiques de projet :

- Si votre objectif principal est la sécurité de laboratoire : respectez strictement les temps de séjour intermédiaires (500°C et 600°C) pour gérer la haute pression de vapeur du sélénium et éviter les explosions d'ampoules.

- Si votre objectif principal est la qualité des cristaux : ne raccourcissez pas la phase d'isolement à 800°C, car ce laps de temps est essentiel pour la diffusion complète des dopants tels que le rhénium ou le niobium.

La précision du chauffage ne concerne pas seulement la température ; c'est la différence entre un cristal de haute qualité et une ampoule brisée.

Tableau récapitulatif :

| Étape de chauffage | Température | Objectif | Avantage |

|---|---|---|---|

| Phase 1 | 500°C - 600°C | Stabilisation de la pression | Empêche la rupture de l'ampoule due à la vaporisation du sélénium |

| Phase 2 | 800°C | Réaction en phase solide | Assure la diffusion complète des dopants tels que Re ou Nb |

| Phase 3 | Croissance finale | Formation de cristaux | Produit des cristaux WSe2 de haute qualité et chimiquement uniformes |

Améliorez votre synthèse de matériaux avec KINTEK

La précision est la fine ligne entre un cristal de haute qualité et un lot raté. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance conçus pour gérer les cycles rigoureux de plus de 100 heures requis pour la synthèse de WSe2 dopé.

Nos fours de laboratoire personnalisables offrent la stabilité thermique et la précision programmable nécessaires pour gérer la thermodynamique volatile et assurer une diffusion parfaite des dopants. Contactez-nous dès aujourd'hui pour optimiser les capacités de haute température de votre laboratoire !

Guide Visuel

Références

- Monaam Benali, Zdeněk Sofer. 2D Rhenium- and Niobium-Doped WSe<sub>2</sub> Photoactive Cathodes in Photo-Enhanced Hybrid Zn-Ion Capacitors. DOI: 10.1021/acsanm.4c01405

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quel EPI spécifique est recommandé pour le chargement et le déchargement d'un four de paillasse ? Équipement essentiel pour une manipulation sûre à haute température.

- Comment un four à moufle haute température contribue-t-il à la précision des expériences de cinétique d'oxydation ? Obtenir la précision

- Quelles sont les procédures de sécurité pour charger et décharger des échantillons dans un four à moufle ? Assurer la sécurité de l'opérateur et de l'équipement

- Qu'est-ce qu'un four à moufle numérique et quelles sont ses fonctions principales ? Atteindre un traitement pur à haute température

- Pourquoi un four à résistance de laboratoire est-il essentiel pour simuler une exposition prolongée à l'oxydation à haute température ?

- Quel est l'avantage de personnaliser un four à moufle ? Atteignez la précision et la fiabilité pour vos applications uniques

- Comment fonctionne un four à moufle et quel est son objectif principal ? Découvrez le chauffage de précision pour des résultats purs

- Comment la température est-elle contrôlée dans un four électrique de type boîte ? Maîtrisez la régulation thermique précise pour votre laboratoire