À la base, un four à moufle est un four à haute température qui fonctionne en chauffant un échantillon à l'intérieur d'une chambre isolée, ou « moufle ». Cette conception isole intentionnellement le matériau des éléments chauffants et de tout contaminant atmosphérique externe. Son objectif principal est de fournir un environnement de chauffage extrêmement uniforme et contrôlé, garantissant que le matériau n'est pas contaminé par des sous-produits de combustion ou un contact direct avec la source de chaleur elle-même.

La caractéristique déterminante d'un four à moufle n'est pas seulement sa capacité à atteindre des températures élevées, mais sa méthode de chauffage indirect. Cette séparation entre la source de chaleur et l'échantillon est ce qui garantit la pureté du processus et l'uniformité de la température, ce qui en fait un outil indispensable pour les applications scientifiques et industrielles sensibles.

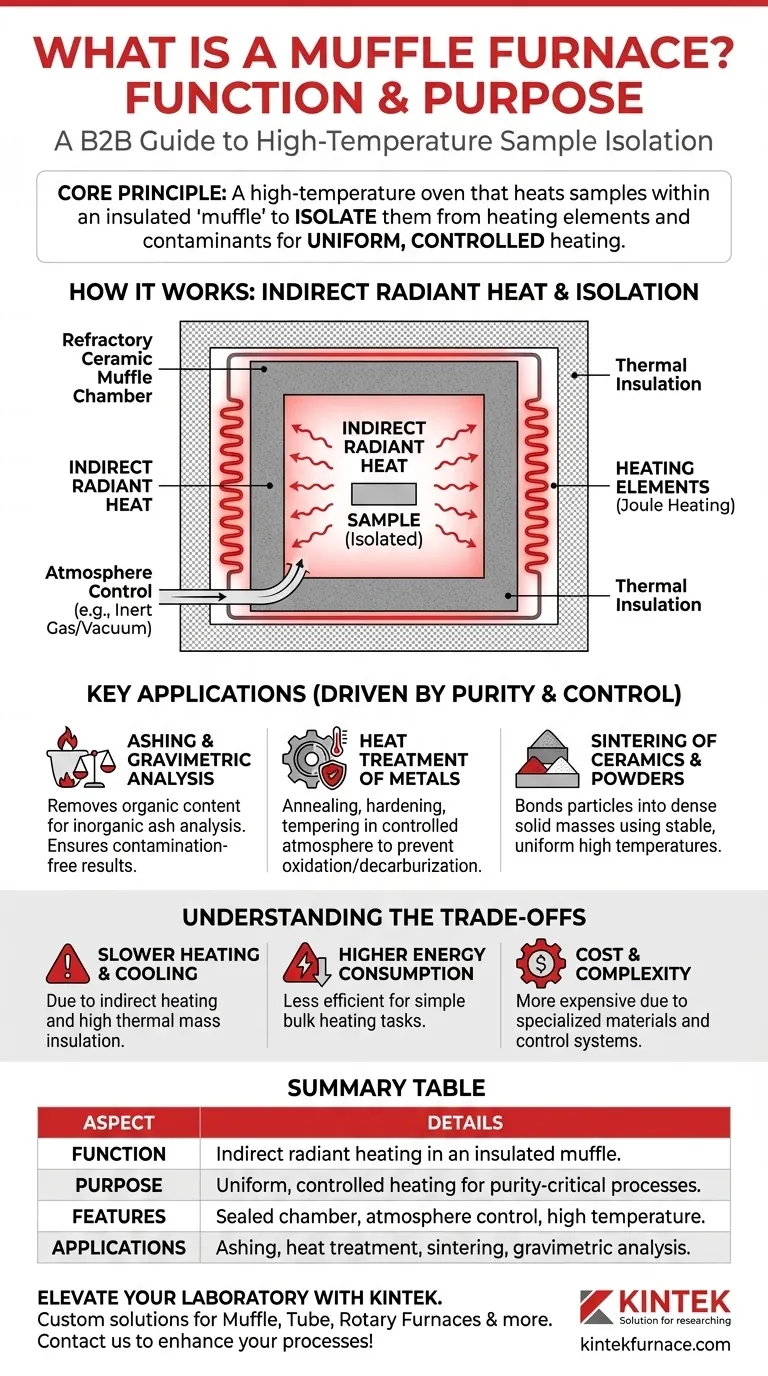

Le Principe Fondamental : Isolation et Uniformité

La conception d'un four à moufle est d'une simplicité trompeuse, mais elle remplit une fonction critique. Comprendre sa mécanique révèle pourquoi il est choisi par rapport à d'autres méthodes de chauffage.

Comment il fonctionne : Chaleur rayonnante indirecte

Un four à moufle n'expose pas l'échantillon à une flamme directe ou à des bobines électriques incandescentes. Au lieu de cela, les éléments chauffants (utilisant souvent le chauffage Joule) chauffent les parois de la chambre interne.

Ces parois de chambre surchauffées rayonnent ensuite l'énergie thermique uniformément sous toutes les directions vers l'échantillon placé au centre. Ce chauffage indirect et par rayonnement est la clé de son profil de température uniforme.

Le rôle de la « Moufle »

Le terme « moufle » fait référence à l'enceinte scellée à haute température qui contient l'échantillon. Elle est généralement construite à partir de matériaux céramiques réfractaires capables de résister à un stress thermique extrême.

Cette moufle agit à la fois comme un radiateur thermique et une barrière protectrice, empêchant tout gaz, suie ou particule provenant des éléments chauffants d'atteindre et de contaminer l'échantillon.

Atteindre des Atmosphères Contrôlées

Étant donné que la moufle est une chambre scellée, elle permet un contrôle précis de l'atmosphère interne. La chambre peut être inondée d'un gaz inerte comme l'azote ou l'argon, ou un vide peut être créé.

Cette capacité est essentielle pour les processus nécessitant un environnement sans oxygène ou un environnement réactif spécifique, ce qui est impossible dans un four où l'échantillon est exposé aux gaz de combustion ou à l'air libre.

Applications Clés Guidées par la Pureté et le Contrôle

La conception unique d'un four à moufle le rend essentiel pour les applications où l'intégrité du matériau de l'échantillon est primordiale.

Calcination et Analyse Gravimétrique

Dans la science de l'environnement et les tests de matériaux, la calcination (ashing) implique la combustion d'un échantillon pour éliminer tout le contenu organique, ne laissant que les cendres inorganiques pour l'analyse.

Un four à moufle garantit que les cendres résultantes sont exemptes de contaminants, fournissant une mesure précise de la composition inorganique de l'échantillon.

Traitement Thermique des Métaux

Les processus tels que le recuit, la trempe et le revenu des métaux nécessitent souvent des cycles de température précis dans une atmosphère contrôlée pour prévenir l'oxydation ou la décarburation à la surface du métal.

Le four à moufle fournit l'environnement propre et contrôlé nécessaire pour obtenir des propriétés métallurgiques spécifiques sans réactions de surface indésirables.

Frittage des Céramiques et des Poudres

Le frittage est le processus de formation d'une masse solide de matériau par la chaleur et la pression sans le faire fondre au point de liquéfaction.

Un four à moufle fournit les températures élevées stables et uniformes requises pour lier les poudres céramiques ou métalliques en un objet dense et cohérent avec des propriétés prévisibles.

Comprendre les Compromis

Bien que puissant, le four à moufle n'est pas toujours le meilleur outil pour chaque tâche de chauffage. Sa conception comporte des compromis inhérents.

Chauffage et Refroidissement Plus Lents

Parce qu'il repose sur un chauffage indirect, un four à moufle prend généralement plus de temps pour atteindre sa température cible par rapport à un four à tirage direct. La moufle isolée retient également la chaleur, ce qui entraîne des périodes de refroidissement plus lentes.

Consommation d'Énergie Plus Élevée

Chauffer toute la masse thermique de la chambre de moufle isolante est moins économe en énergie que d'appliquer la chaleur directement à un échantillon. Pour le simple séchage ou les tâches à basse température, cela peut être excessif.

Coût et Complexité

Les matériaux réfractaires spécialisés et les systèmes de contrôle précis rendent les fours à moufle plus coûteux et plus complexes que les étuves de laboratoire standard ou les fours plus simples.

Faire le Bon Choix pour Votre Objectif

La sélection de l'instrument de chauffage correct dépend entièrement des exigences de votre processus en matière de pureté, d'atmosphère et d'uniformité de la température.

- Si votre objectif principal est la pureté analytique : Pour des applications telles que la calcination, l'analyse des traces métalliques ou la recherche en science des matériaux, l'environnement sans contamination du four à moufle est non négociable.

- Si votre objectif principal est le contrôle de l'atmosphère : Pour le traitement thermique de métaux sensibles, le frittage de matériaux avancés ou la réalisation de réactions dans un environnement inerte, le four à moufle est le seul choix approprié.

- Si votre objectif principal est le simple chauffage en vrac : Pour sécher des échantillons, durcir des revêtements ou d'autres tâches où la contamination n'est pas une préoccupation, une étuve de laboratoire standard plus économe en énergie et plus rapide est le meilleur outil.

En fin de compte, un four à moufle est le choix définitif chaque fois que l'intégrité et la pureté de votre matériau ne peuvent être compromises par le processus de chauffage lui-même.

Tableau Récapitulatif :

| Aspect | Détails |

|---|---|

| Fonctionnement | Chauffage rayonnant indirect dans une chambre isolée (moufle) pour isoler les échantillons des contaminants |

| Objectif Principal | Fournir un chauffage uniforme et contrôlé pour les applications critiques de pureté telles que la calcination et le frittage |

| Caractéristiques Clés | Chambre scellée, contrôle de l'atmosphère (gaz inerte/vide), capacité haute température |

| Applications | Calcination, traitement thermique des métaux, frittage des céramiques, analyse gravimétrique |

| Compromis | Chauffage/refroidissement plus lent, consommation d'énergie plus élevée, coût plus élevé par rapport aux fours standard |

Améliorez les capacités de votre laboratoire avec les solutions de fours haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des outils de précision tels que les fours à moufle, à tube, rotatifs, les fours à vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques pour un chauffage sans contamination et des atmosphères contrôlées. Ne laissez pas les impuretés compromettre vos résultats — contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos processus et stimuler l'innovation !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace