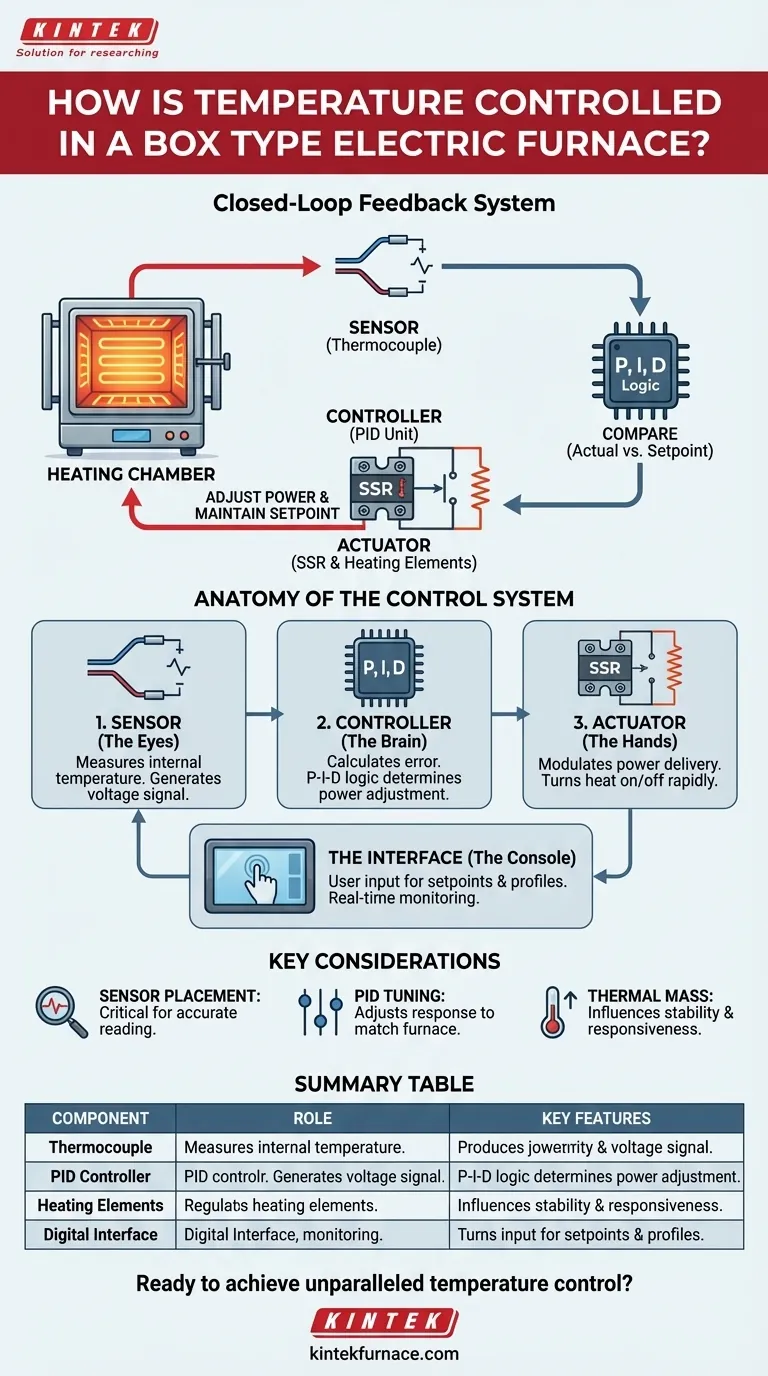

En substance, la température d'un four électrique de type boîte est contrôlée par un système de rétroaction en boucle fermée. Un capteur de température, généralement un thermocouple, mesure constamment la température interne. Cette lecture est envoyée à un contrôleur numérique qui la compare à la température souhaitée (le point de consigne) et ajuste ensuite intelligemment la puissance électrique fournie aux éléments chauffants pour maintenir ce point de consigne avec une grande précision.

Le principe fondamental n'est pas simplement le chauffage, mais une régulation continue et intelligente. Le système fonctionne en boucle constante de mesure de la température actuelle, de sa comparaison avec la cible et d'ajustement de la puissance de chauffage pour minimiser toute différence, assurant ainsi la stabilité et empêchant les dépassements de température.

L'Anatomie du Système de Contrôle

Pour vraiment comprendre comment un four maintient une température stable, il faut examiner ses trois composants principaux travaillant à l'unisson : le capteur, le contrôleur et les éléments chauffants.

Le Capteur (Les Yeux) : Le Thermocouple

Un thermocouple est l'extrémité nerveuse du système à l'intérieur de la chambre de chauffage. C'est un capteur simple mais robuste, constitué de deux métaux différents reliés à une extrémité.

Cette jonction produit une minuscule tension qui varie de manière prévisible avec la température. Le contrôleur lit cette tension pour obtenir une mesure précise et en temps réel des conditions à l'intérieur du four.

Le Contrôleur (Le Cerveau) : L'Unité PID

Le contrôleur est le cerveau de l'opération. Les fours modernes utilisent presque universellement un contrôleur PID (Proportionnel-Intégral-Dérivé). Ce n'est pas seulement un interrupteur marche/arrêt ; c'est un algorithme sophistiqué.

Le contrôleur reçoit les données de température du thermocouple et calcule constamment l'« erreur » – la différence entre la température réelle et le point de consigne de l'utilisateur. Il utilise ensuite la logique PID pour décider exactement quelle puissance appliquer.

- Proportionnel (P) : Réagit à l'erreur actuelle. Une grande différence signifie un ajustement de puissance important.

- Intégral (I) : Corrige l'erreur passée, éliminant les petites déviations en régime permanent que le terme P pourrait ignorer seul.

- Dérivé (D) : Prédit l'erreur future en examinant le taux de changement de température, empêchant le dépassement lorsque la température approche du point de consigne.

L'Actionneur (Les Mains) : Éléments Chauffants et Relais

La décision du contrôleur est exécutée en ajustant la puissance fournie aux éléments chauffants.

Ceci est généralement réalisé à l'aide d'un Relais Statique (SSR). Le contrôleur PID envoie un signal précis au SSR, qui module alors le flux de courant électrique à haute tension vers les éléments chauffants résistifs, allumant et éteignant rapidement la chaleur pour atteindre un niveau de puissance moyen.

L'Interface (La Console) : Écran Tactile ou Panneau

C'est l'élément avec lequel vous interagissez. Un panneau de commande numérique ou un écran tactile vous permet de saisir votre point de consigne de température souhaité et de programmer des profils de chauffage (par exemple, monter jusqu'à 800°C, maintenir pendant deux heures, puis refroidir).

Comprendre les Compromis et Considérations Clés

Un système de contrôle efficace est plus que de simples bons composants ; il s'agit de la manière dont ils sont intégrés et réglés pour les caractéristiques physiques du four.

L'Importance du Placement du Capteur

L'emplacement du thermocouple est essentiel. S'il est placé trop près d'un élément chauffant ou de la porte, il ne fournira pas une lecture précise de la température dans toute la chambre principale. Pour les travaux de haute précision, plusieurs thermocouples peuvent être utilisés pour garantir l'uniformité.

La Nuance du Réglage PID

Un contrôleur PID doit être « réglé » pour le four spécifique. Ce processus ajuste les valeurs P, I et D pour correspondre à la masse thermique, à l'isolation et à la puissance de chauffage du four. Un système mal réglé peut entraîner des oscillations de température (chasse) ou un temps de réponse très lent.

Le Rôle de la Masse Thermique

La construction physique du four – son isolation et la masse de ses composants internes – influence grandement la stabilité de la température. Un four avec une masse thermique élevée chauffera et refroidira plus lentement, ce qui peut le rendre intrinsèquement plus stable mais moins réactif aux changements rapides de point de consigne.

Faire le Bon Choix pour Votre Objectif

La configuration idéale de contrôle de la température dépend entièrement des exigences de votre application en matière de précision, de vitesse et de facilité d'utilisation.

- Si votre objectif principal est le traitement de haute précision (par exemple, science des matériaux, recuit de semi-conducteurs) : Vous avez besoin d'un four avec un contrôleur PID bien réglé et vous devez vous assurer que le thermocouple est certifié et placé de manière optimale pour votre charge de travail.

- Si votre objectif principal est l'efficacité et le débit (par exemple, traitement thermique de production) : Privilégiez un système avec un contrôleur puissant et réactif qui minimise les temps de montée et évite les dépassements, ce qui gaspille de l'énergie et du temps.

- Si votre objectif principal est l'utilisation générale en laboratoire et la fiabilité (par exemple, incinération, séchage) : Un système standard avec une interface à écran tactile moderne et des profils préprogrammés offrira le meilleur équilibre entre performance et convivialité.

En comprenant cette boucle de contrôle, vous transformez le four d'une simple boîte chaude en un instrument technique précis et prévisible.

Tableau Récapitulatif :

| Composant | Rôle dans le contrôle de la température | Caractéristiques Clés |

|---|---|---|

| Thermocouple | Mesure la température interne | Produit une tension proportionnelle à la température, placé pour la précision |

| Contrôleur PID | Compare et ajuste la puissance | Utilise la logique Proportionnelle, Intégrale, Dérivée pour minimiser l'erreur |

| Éléments Chauffants | Génèrent de la chaleur sur la base de signaux | Contrôlés via un Relais Statique pour une modulation de puissance précise |

| Interface Numérique | Saisie utilisateur des points de consigne | Permet la programmation des profils de chauffage et la surveillance en temps réel |

Prêt à obtenir un contrôle de température inégalé dans votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication en interne pour fournir des solutions de fours haute température avancées adaptées à divers laboratoires. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours à vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Que vous travailliez dans la science des matériaux, le traitement thermique de production ou les travaux généraux en laboratoire, nous pouvons vous aider à optimiser l'efficacité et la précision. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer vos processus !

Guide Visuel

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi un four à moufle est-il utilisé pour le recuit à 800°C des échantillons de titane LMD ? Optimisez les performances de vos matériaux

- Quelle est l'importance de l'environnement thermique dans la calcination ? Obtenez des phases céramiques pures avec KINTEK

- Quelle est la fonction des fours à chambre à haute température de laboratoire dans le traitement T6 de l'aluminium ? Clé de la résistance des matériaux

- Pourquoi la calcination est-elle essentielle à la formation de la phase NaFePO4 ? Ingénierie du phosphate de fer et de sodium haute performance

- Comment un four à moufle est-il utilisé pour le post-traitement des cristaux d'AlN ? Optimisation de la pureté de surface par oxydation étagée