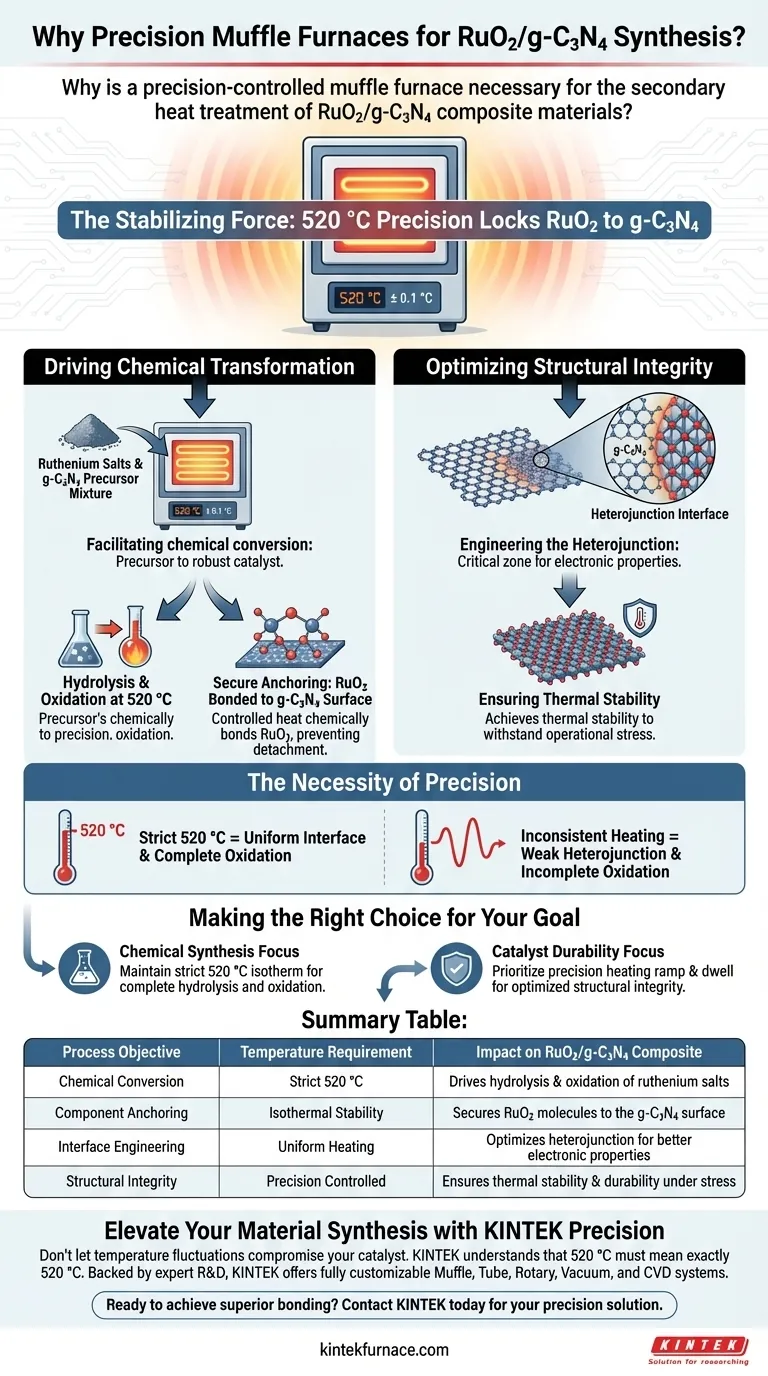

Un four à moufle à contrôle de précision est strictement nécessaire pour le traitement thermique secondaire des composites RuO2/g-C3N4 afin de maintenir un environnement thermique stable à exactement 520 °C.

Ce contrôle précis de la température entraîne deux processus critiques : l'hydrolyse et l'oxydation des sels de ruthénium en RuO2 solidement attaché, et l'optimisation structurelle de l'interface hétérojonctionnelle entre l'oxyde de ruthénium et le support de nitrure de carbone graphitique.

Point essentiel à retenir Le four à moufle agit comme la force stabilisatrice qui fixe les sels de ruthénium à la surface du g-C3N4 par oxydation contrôlée. En maintenant un environnement uniforme à 520 °C, il transforme un mélange précurseur lâche en un catalyseur composite robuste, thermiquement stable, avec une hétérojonction entièrement optimisée.

Pilotage de la transformation chimique

Facilitation de l'hydrolyse et de l'oxydation

La fonction principale du four lors de la calcination secondaire est de faciliter la conversion chimique du mélange précurseur.

À la température spécifique de 520 °C, le four favorise l'hydrolyse et l'oxydation des sels de ruthénium.

Ancrage sécurisé des composants

Ce processus thermique ne se contente pas de déposer du matériau ; il le lie chimiquement.

La chaleur contrôlée garantit que, lorsque les sels de ruthénium se convertissent en RuO2, ils sont solidement attachés à la surface du g-C3N4, empêchant leur détachement lors des futures applications catalytiques.

Optimisation de l'intégrité structurelle

Création de l'interface hétérojonctionnelle

Au-delà d'un simple attachement, le four est responsable de l'ingénierie de l'interface où les deux matériaux se rencontrent.

Le traitement thermique optimise l'interface hétérojonctionnelle du composite RuO2/g-C3N4, qui est la zone critique où les propriétés électroniques uniques du catalyseur sont définies.

Assurance de la stabilité thermique

L'intégrité structurelle du catalyseur final dépend de cette phase de chauffage secondaire.

En soumettant le composite à un environnement stable à haute température, le four garantit que le matériau atteint la stabilité thermique nécessaire pour résister aux contraintes opérationnelles.

Comprendre la nécessité de la précision

Le rôle de la stabilité de la température

Le terme "contrôle de précision" n'est pas une suggestion ; c'est une exigence opérationnelle.

Pour réaliser l'hydrolyse et l'oxydation chimiques spécifiques décrites, le four doit maintenir 520 °C sans fluctuation significative.

Risques d'un chauffage incohérent

Bien que non explicitement détaillés dans les données primaires, la dépendance à un four à moufle implique que le chauffage à l'air libre ou des sources de chaleur incohérentes ne parviendraient pas à produire une interface uniforme.

Des températures inexactes pourraient entraîner une oxydation incomplète des sels de ruthénium ou une hétérojonction faible, compromettant l'intégrité structurelle du catalyseur.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre synthèse de RuO2/g-C3N4, considérez les points suivants en fonction de vos objectifs spécifiques :

- Si votre objectif principal est la synthèse chimique : Assurez-vous que votre four peut maintenir une isotherme stricte de 520 °C pour piloter l'hydrolyse et l'oxydation complètes des sels de ruthénium.

- Si votre objectif principal est la durabilité du catalyseur : Privilégiez la précision de la rampe de chauffage et du temps de maintien pour optimiser l'interface hétérojonctionnelle afin d'obtenir une intégrité structurelle maximale.

La précision de votre traitement thermique dicte directement la stabilité et la force de liaison de votre matériau composite final.

Tableau récapitulatif :

| Objectif du processus | Exigence de température | Impact sur le composite RuO2/g-C3N4 |

|---|---|---|

| Conversion chimique | Strictement 520 °C | Pilote l'hydrolyse et l'oxydation des sels de ruthénium |

| Ancrage des composants | Stabilité isotherme | Fixe les molécules de RuO2 à la surface du g-C3N4 |

| Ingénierie de l'interface | Chauffage uniforme | Optimise l'hétérojonction pour de meilleures propriétés électroniques |

| Intégrité structurelle | Contrôle de précision | Assure la stabilité thermique et la durabilité sous contrainte |

Élevez votre synthèse de matériaux avec la précision KINTEK

Ne laissez pas les fluctuations de température compromettre l'intégrité structurelle de votre catalyseur. Chez KINTEK, nous comprenons que 520 °C doit signifier exactement 520 °C pour vos composites RuO2/g-C3N4.

Fort de l'expertise en R&D et d'une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD. Nos fours de laboratoire haute température sont entièrement personnalisables pour répondre aux besoins uniques de stabilité thermique et d'ancrage chimique de votre recherche.

Prêt à obtenir une liaison supérieure et une optimisation de l'hétérojonction ? Contactez-nous dès aujourd'hui pour trouver la solution parfaite à contrôle de précision pour votre laboratoire.

Guide Visuel

Références

- Yongjun Liu, Zhiming Huang. Photocatalytic reduction of aqueous chromium(<scp>vi</scp>) by RuO<sub>2</sub>/g-C<sub>3</sub>N<sub>4</sub> composite under visible light irradiation. DOI: 10.1039/d5ra00883b

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel est le but de l'utilisation d'un four tubulaire ou à moufle pour la calcination de zéolithe ZSM-5 ? Optimisez les performances de votre catalyseur

- Quelles industries utilisent couramment les fours à moufle ? Essentiel pour les laboratoires, la métallurgie, et plus encore

- Pourquoi les fours à chambre sont-ils importants dans la recherche scientifique ? Débloquez la précision et le contrôle pour des percées majeures

- Quelles sont les caractéristiques de sécurité des fours à moufle ? Protection essentielle pour les opérations à haute température

- Quelles sont les fonctions principales des étuves de séchage et des fours à moufle ? Différences clés pour l'efficacité des laboratoires

- Pourquoi un four à contrôle de température programmable est-il nécessaire pour le frittage de l'HA ? Assurer l'intégrité structurelle et la pureté

- Quelle est l'application spécifique d'un four à résistance de type boîte à haute température pour le TiBw/TA15 ? Préparation thermique par Master

- Quel est le rôle d'un four à moufle dans la synthèse du P2-Na0,67Ni0,33Mn0,67O2 ? Clé pour les cathodes haute performance