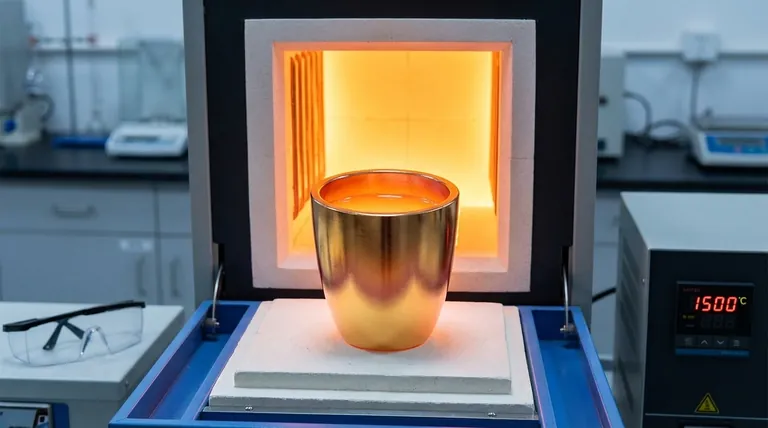

Un creuset en alliage platine-or est utilisé principalement pour sa capacité à résister à des conditions thermiques extrêmes tout en maintenant une inertie chimique absolue. Fonctionnant à des températures allant jusqu'à 1500°C, cet alliage spécifique résiste à la nature corrosive du verre en fusion pour prévenir la contamination. C'est le matériau de choix lorsque l'intégrité optique et chimique du produit final n'est pas négociable.

L'avantage principal de l'utilisation d'un alliage platine-or est son refus de réagir avec le mélange. En éliminant la lixiviation de matière courante dans les récipients standard, il garantit la pureté chimique et la transparence optique requises pour le verre de silicate de haute qualité.

Surmonter les défis thermiques et chimiques

Résistance à la chaleur extrême

Le processus de fusion du verre nécessite un environnement de fonctionnement capable d'atteindre 1500°C.

Un alliage platine-or possède un point de fusion extrêmement élevé. Cela permet au récipient de maintenir son intégrité structurelle sans ramollir ni se déformer sous un stress thermique intense.

Résistance à l'attaque corrosive

Le verre en fusion n'est pas seulement chaud ; c'est un puissant agent corrosif.

Les matériaux standard se dégradent souvent lorsqu'ils sont exposés à cet environnement chimique agressif. L'alliage platine-or offre une stabilité chimique exceptionnelle, résistant efficacement à l'attaque du mélange en fusion.

Assurer l'intégrité du produit

Élimination de la contamination

Le risque le plus important dans la production de verre est l'introduction d'impuretés provenant du creuset lui-même.

Contrairement à d'autres matériaux, l'alliage platine-or empêche la lixiviation de matière. Cela garantit qu'aucun métal trace ni aucune substance étrangère ne migre de la paroi du récipient vers le verre en fusion.

Préservation de la qualité optique

Pour le verre de silicate, la clarté est souvent la mesure ultime du succès.

En maintenant un mélange pur, l'alliage garantit que le produit final atteint une haute transparence optique. Cela le rend indispensable pour les applications où les défauts visuels ou le trouble sont inacceptables.

Comprendre les compromis

Creusets en alliage vs. en céramique

L'alternative principale au platine-or est le creuset en céramique standard.

Bien que les céramiques soient largement utilisées, elles manquent de la résistance nécessaire pour les applications de haute pureté. Elles sont sujettes à la lixiviation de matériaux dans le mélange, ce qui modifie fondamentalement la chimie du verre.

Le coût de la pureté

Le choix du creuset dicte le plafond de qualité du lot de production.

Si vous choisissez des céramiques standard, vous acceptez un niveau de contamination de base. L'alliage platine-or est un outil spécialisé utilisé spécifiquement pour éviter ce compromis.

Faire le bon choix pour votre objectif

La sélection du creuset correct dépend entièrement de la tolérance aux impuretés dans votre produit final.

- Si votre objectif principal est la transparence optique : Utilisez du platine-or pour garantir qu'aucun matériau étranger ne lixivie dans le verre de silicate et ne trouble le résultat.

- Si votre objectif principal est la stabilité chimique : Fiez-vous à cet alliage pour résister aux températures de 1500°C sans se corroder dans le mélange.

Le creuset en alliage platine-or est la solution définitive pour le traitement du verre en fusion lorsque la pureté est la priorité.

Tableau récapitulatif :

| Caractéristique | Creuset en alliage platine-or | Creuset en céramique standard |

|---|---|---|

| Résistance à la température | Jusqu'à 1500°C+ (Maintient l'intégrité) | Élevée (Mais sujette au stress thermique) |

| Réactivité chimique | Inertie absolue | Élevée (Sujette à la lixiviation de matière) |

| Résistance à la corrosion | Exceptionnelle contre le verre en fusion | Faible (Se dégrade avec le temps) |

| Qualité du verre | Transparence optique maximale | Trouble/impuretés possibles |

| Meilleur cas d'utilisation | Verre de silicate de haute pureté | Verre industriel général |

Élevez votre recherche sur le verre avec KINTEK Precision

Ne laissez pas la contamination du creuset compromettre l'intégrité de vos matériaux. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de muffles, de tubes et de vide haute performance, ainsi que des solutions de laboratoire spécialisées adaptées à vos besoins uniques à haute température. Que vous fondiez du verre de silicate de haute pureté ou que vous développiez des céramiques avancées, nos équipements personnalisables garantissent la précision dont votre travail a besoin.

Prêt à optimiser vos processus thermiques ? Contactez KINTEK dès aujourd'hui pour une consultation personnalisée.

Guide Visuel

Références

- I. M. Teixeira, J. W. Menezes. Transforming Rice Husk Ash into Road Safety: A Sustainable Approach to Glass Microsphere Production. DOI: 10.3390/ceramics8030093

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quelle est la fonction principale d'un broyeur à billes planétaire à haute énergie ? Pré-traitement des céramiques à l'échelle nanométrique

- Pourquoi utiliser des creusets en graphite pour la réduction des cendres de boues ? Découvrez une réduction et une résistance à la chaleur supérieures

- Quelle est la fonction principale d'un creuset en alumine dans la préparation du verre de blindage B2O3–ZnO–BaO ? Les secrets du processus révélés

- Qu'est-ce qui fait des creusets en alumine de haute pureté le choix privilégié pour la synthèse du BZT ? Assurer la pureté et la stabilité thermique

- Pourquoi utilise-t-on un creuset à haute teneur en alumine lors de la densification des céramiques γ-Y1.5Yb0.5Si2O7 ? Perspectives d'experts

- Quelle est la fonction d'une presse hydraulique de laboratoire dans la formation d'alliages Al-Cr-Cu-Fe-Mn-Ni ? Maximiser la résistance à vert

- Quel rôle joue un ensemble de pompes moléculaires dans un système de soudage TLP assisté par courant électrique ? Améliorer la pureté du vide

- Quelle est la fonction d'un porte-échantillon chauffant in-situ dans l'étude des transitions de Peierls dans le NaRu2O4 ? Dynamic Lab Insights