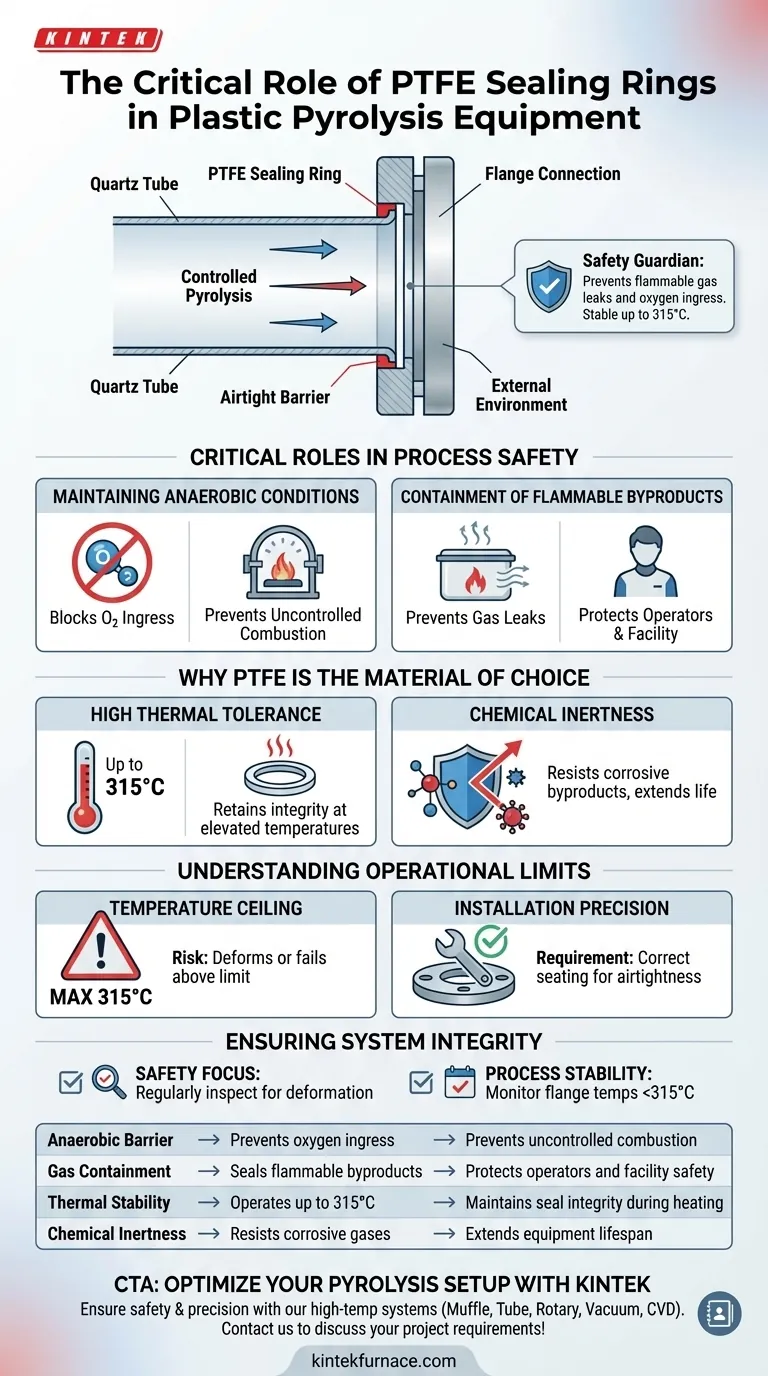

La fonction principale des joints d'étanchéité en polytétrafluoroéthylène (PTFE) est d'établir une barrière étanche essentielle aux connexions à bride du tube de quartz de l'équipement de pyrolyse. Ces composants sont essentiels pour isoler la chambre de réaction de l'environnement extérieur. En créant cette étanchéité, ils garantissent que l'ensemble du processus de décomposition des plastiques se déroule dans un système en boucle fermée et contrôlé.

Les joints d'étanchéité en PTFE agissent comme le gardien de la sécurité du processus de pyrolyse, en tirant parti de leur haute résistance thermique et chimique pour prévenir les fuites de gaz inflammables et l'entrée d'oxygène. Cela garantit que le système fonctionne de manière stable dans des conditions anaérobies strictes à des températures allant jusqu'à 315 °C.

Rôles critiques dans la sécurité des processus

Maintien des conditions anaérobies

L'exigence fondamentale de la pyrolyse est qu'elle doit se dérouler en l'absence d'oxygène.

Les joints d'étanchéité en PTFE bloquent spécifiquement l'entrée d'oxygène externe dans la chambre de réaction. Si de l'oxygène pénétrait dans le système, le processus pourrait passer d'une pyrolyse contrôlée à une combustion incontrôlée, présentant de graves risques pour la sécurité.

Confinement des sous-produits inflammables

Lors de la décomposition des plastiques, le système génère divers gaz volatils et inflammables.

Ces joints d'étanchéité empêchent ces gaz dangereux de fuir au niveau des connexions à bride. Ce confinement est essentiel pour protéger les opérateurs et les installations environnantes contre les risques potentiels d'incendie ou d'exposition toxique.

Pourquoi le PTFE est le matériau de choix

Haute tolérance thermique

La pyrolyse est un processus énergivore nécessitant des températures élevées pour briser les liaisons chimiques.

Le PTFE est choisi pour cette application car il conserve son intégrité structurelle et ses propriétés d'étanchéité jusqu'à 315 °C. Cela permet à l'équipement de fonctionner efficacement dans les plages de température standard requises pour de nombreuses réactions de décomposition des plastiques.

Inertie chimique

La décomposition des plastiques peut produire des sous-produits chimiques agressifs qui dégraderaient des matériaux moins résistants.

Le PTFE offre une excellente résistance chimique, garantissant que le joint ne se corrode pas et ne s'affaiblit pas lorsqu'il est exposé aux gaz agressifs générés à l'intérieur du tube de quartz. Cette durabilité assure une longue durée de vie et réduit la fréquence de maintenance.

Comprendre les limites opérationnelles

Le plafond de température

Bien que le PTFE soit robuste, il n'est pas invulnérable à la chaleur extrême.

La principale limite à connaître est le seuil de 315 °C. Si votre protocole de pyrolyse spécifique nécessite des températures dépassant cette limite aux points de connexion des brides, les joints en PTFE peuvent ramollir, se déformer ou perdre leur capacité d'étanchéité.

Précision d'installation

L'efficacité du joint dépend fortement d'une installation correcte au niveau des brides.

Même avec les bonnes propriétés matérielles, les joints doivent être correctement positionnés pour garantir l'étanchéité. Un mauvais alignement lors de la mise en place du tube de quartz peut annuler les avantages du matériau, entraînant des fuites malgré la composition de haute qualité du joint.

Assurer l'intégrité du système

Pour maximiser la sécurité et l'efficacité de votre équipement de pyrolyse des plastiques, tenez compte de ces priorités opérationnelles :

- Si votre priorité absolue est la sécurité : Inspectez régulièrement les joints en PTFE pour détecter tout signe de déformation afin de garantir qu'aucun gaz inflammable ne s'échappe dans l'espace de travail.

- Si votre priorité absolue est la stabilité du processus : Surveillez les températures des brides pour vous assurer qu'elles restent strictement en dessous de 315 °C afin de préserver le vide ou l'état anaérobie.

En respectant rigoureusement les limites thermiques de vos composants d'étanchéité, vous garantissez un processus de conversion chimique sûr et efficace.

Tableau récapitulatif :

| Caractéristique | Fonction dans la pyrolyse | Avantage clé |

|---|---|---|

| Barrière anaérobie | Empêche l'entrée d'oxygène | Prévient la combustion incontrôlée |

| Confinement des gaz | Scelle les sous-produits inflammables | Protège la sécurité des opérateurs et des installations |

| Stabilité thermique | Fonctionne jusqu'à 315 °C | Maintient l'intégrité du joint pendant le chauffage |

| Inertie chimique | Résiste aux gaz corrosifs | Prolonge la durée de vie et la fiabilité de l'équipement |

Optimisez votre configuration de pyrolyse avec KINTEK

Assurez la plus haute sécurité et précision de processus avec des équipements de laboratoire conçus pour les conditions extrêmes. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que des fours de laboratoire spécialisés à haute température, tous entièrement personnalisables pour répondre à vos besoins uniques de recherche ou de production.

Que vous traitiez des plastiques complexes ou développiez de nouveaux protocoles de conversion chimique, notre équipe technique est prête à fournir les solutions durables et performantes dont votre installation a besoin.

Prêt à améliorer votre système de traitement thermique ? Contactez les experts KINTEK dès aujourd'hui pour discuter des exigences de votre projet !

Guide Visuel

Références

- Hitesh Panchal. Fuel Extraction from Plastic Waste. DOI: 10.22214/ijraset.2025.66489

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Vanne d'arrêt à bille en acier inoxydable 304 316 pour les systèmes de vide

- Collier de serrage à trois sections en acier inoxydable pour chaîne à dépression à dégagement rapide

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quel rôle jouent les tubes en quartz dans la fabrication des semi-conducteurs ? Essentiel pour la pureté et les processus à haute température

- Quelle est l'amélioration technologique clé de la pompe à vide à eau circulante ? Découvrez le système autonome en circuit fermé

- Pourquoi la précision d'un débitmètre massique (MFC) est-elle essentielle pour la détection de vapeurs d'éthanol ? Maîtriser le mélange précis des gaz

- Quel creuset est le meilleur, graphite ou céramique ? Faites correspondre votre matériau et votre processus pour une fusion optimale

- Pourquoi les joints en graphite flexible sont-ils utilisés pour l'étanchéité dans les expériences de sels fondus LiF-BeF2 ? Solutions à haute résilience

- Comment des moules ou des supports spécialisés contribuent-ils à la normalisation des échantillons de boues ? Optimisez la précision du séchage

- Quelle est la fonction d'un réservoir de trempe à l'eau ? Capturer les microstructures dans l'acier résistant aux intempéries

- Quel est le but de la configuration d'un filtre à gaz chaud dans un processus d'hydropyrolyse catalytique (CHP) ? Assurer la durée de vie du réacteur