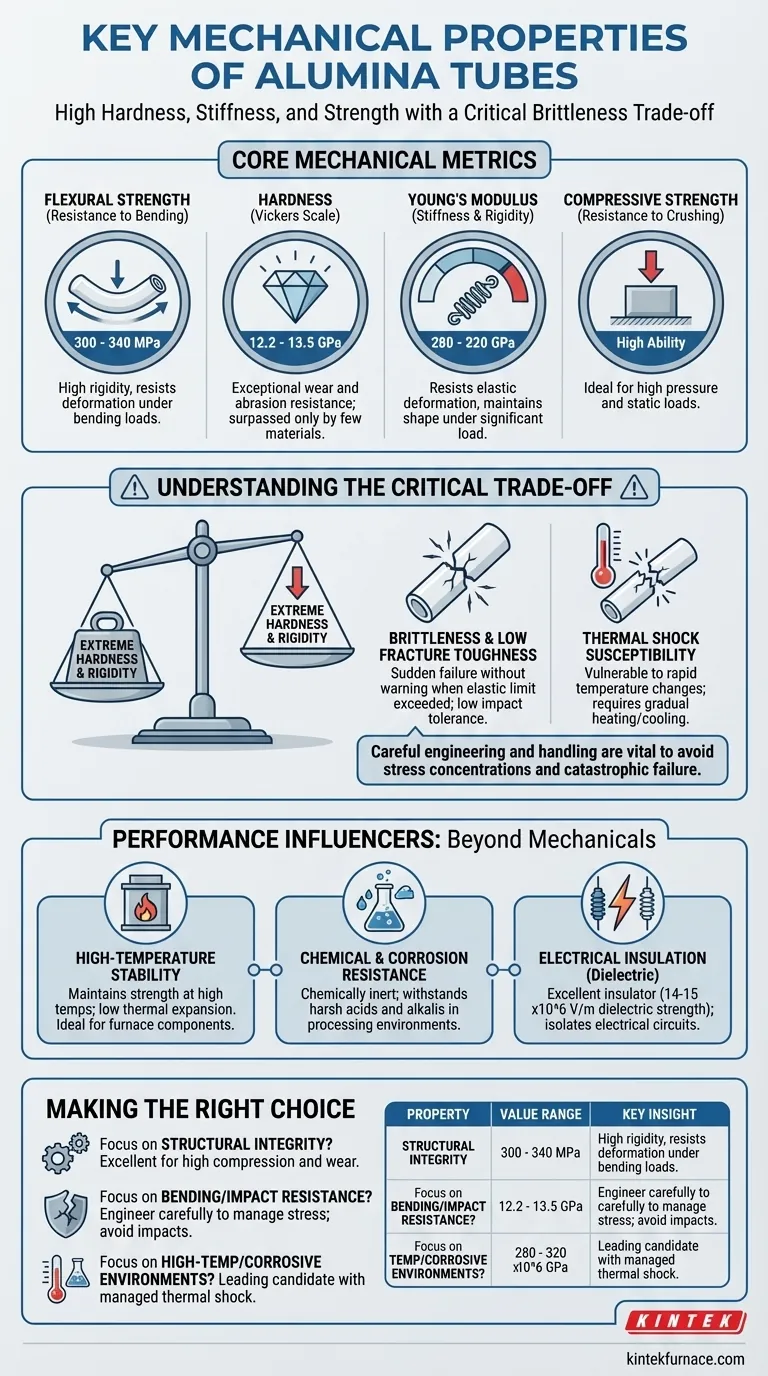

En bref, les tubes en alumine possèdent une combinaison puissante de dureté, de rigidité et de résistance élevées, en particulier sous compression. Les indicateurs clés comprennent une résistance à la flexion de 300 à 340 MPa, une dureté de 12,2 à 13,5 GPa et un module de Young de 280 à 320 GPa, ce qui les rend exceptionnellement résistants à l'usure, à la flexion et à la déformation sous charge.

Les propriétés mécaniques exceptionnelles de l'alumine en font un matériau de premier ordre pour les applications à fortes contraintes. Cependant, sa principale force — dureté et rigidité extrêmes — est directement liée à sa principale faiblesse : la fragilité. Comprendre ce compromis est le facteur le plus important pour une mise en œuvre réussie.

Analyse détaillée des propriétés mécaniques

Pour évaluer correctement l'alumine, vous devez comprendre ce que signifie chaque propriété clé dans un contexte pratique. Ces valeurs définissent la réponse du matériau aux forces et contraintes physiques.

Résistance à la flexion et à la compression (Résistance à la force)

L'alumine présente une résistance à la flexion (résistance à la flexion) comprise entre 300 et 340 MPa. Cela lui confère un degré de rigidité élevé sous forme de tube.

Elle est encore plus impressionnante en termes de résistance à la compression, c'est-à-dire sa capacité à résister aux forces d'écrasement. Cela la rend idéale pour les applications impliquant une pression élevée et des charges statiques.

Dureté (Résistance à l'usure et à l'abrasion)

Avec une dureté de 12,2 à 13,5 GPa sur l'échelle de Vickers, l'alumine est un matériau extrêmement dur, surpassé par seulement quelques matériaux comme le diamant.

Cette dureté exceptionnelle se traduit directement par une résistance supérieure à l'usure et à l'abrasion. Il est incroyablement difficile de la rayer ou de l'éroder, garantissant une longue durée de vie dans les environnements avec flux de particules ou contact physique.

Module de Young (Rigidité et raideur)

L'alumine présente un module d'élasticité de Young compris entre 280 et 320 GPa. C'est une mesure de sa rigidité.

Un module de Young élevé signifie que le matériau résiste à la déformation élastique sous contrainte. En termes simples, il ne se plie pas ou ne fléchit pas facilement, conservant sa forme sous une charge importante.

Comment d'autres propriétés influencent la performance

Les propriétés mécaniques n'existent pas de manière isolée. L'utilité de l'alumine est amplifiée par ses caractéristiques thermiques et chimiques exceptionnelles, qui lui permettent de maintenir son intégrité mécanique dans des conditions extrêmes.

Stabilité à haute température

L'alumine conserve sa résistance et sa rigidité à des températures très élevées. Ceci est associé à un faible coefficient de dilatation thermique, ce qui signifie qu'elle ne change pas significativement de taille lorsqu'elle est chauffée ou refroidie.

Cette stabilité en fait un choix par défaut pour les composants de fours, la protection de thermocouples et d'autres procédés industriels à haute température.

Résistance chimique et à la corrosion

L'alumine est chimiquement inerte et présente une résistance exceptionnelle à la corrosion. Elle peut résister aux acides et aux alcalis agressifs qui dégraderaient les métaux et les plastiques.

Cela lui permet d'être utilisée comme composant structurel dans les applications de traitement chimique et de métallurgie où elle sera exposée à des substances corrosives.

Isolation électrique

L'alumine est un excellent isolant électrique, connu sous le nom de matériau diélectrique. Elle possède une rigidité diélectrique élevée (14-15 x10^6 V/m), ce qui lui permet d'empêcher le passage du courant électrique.

Cette propriété est essentielle lorsqu'un composant doit fournir un support structurel tout en isolant les circuits électriques, ce qui est courant dans les éléments chauffants et les équipements de fabrication de semi-conducteurs.

Comprendre les compromis : le défi de la fragilité

Aucun matériau n'est parfait. La force et la dureté immenses de l'alumine s'accompagnent d'un compromis critique qui doit être géré dans toute conception.

Haute résistance vs faible ténacité à la rupture

Le principal inconvénient de l'alumine est sa fragilité. Contrairement aux métaux, qui se plient ou se déforment plastiquement avant de céder, les céramiques comme l'alumine se fracturent soudainement et sans avertissement lorsque leur limite élastique est dépassée.

Cela signifie qu'elle tolère mal les impacts et nécessite une ingénierie soignée pour éviter les concentrations de contraintes qui pourraient conduire à une rupture catastrophique.

Sensibilité au choc thermique

Bien qu'elle fonctionne bien à des températures élevées soutenues, sa combinaison de rigidité élevée et de faible dilatation thermique la rend vulnérable au choc thermique.

Un changement rapide de température peut créer des contraintes internes qui dépassent la résistance du matériau, provoquant sa fissuration. Des cycles de chauffage et de refroidissement progressifs sont essentiels.

Exigences de manipulation et d'installation

Parce qu'elle est si dure et fragile, l'alumine nécessite une manipulation prudente. La chute d'un tube ou le serrage incorrect d'un raccord peut créer des fissures microscopiques.

Ces minuscules défauts invisibles peuvent devenir des points de défaillance lorsque le composant est ensuite soumis à des contraintes mécaniques ou thermiques.

Faire le bon choix pour votre application

Votre décision finale dépend des propriétés les plus critiques pour votre objectif spécifique.

- Si votre objectif principal est l'intégrité structurelle sous forte compression et usure : L'alumine est un excellent choix en raison de sa dureté extrême et de sa résistance à la compression.

- Si votre objectif principal est la résistance à la flexion ou aux chocs : Vous devez concevoir soigneusement votre système pour gérer les contraintes et éviter les chocs, car le matériau se fracturera sans avertissement plutôt que de se déformer.

- Si votre objectif principal est la performance dans un environnement corrosif à haute température : La stabilité thermique et l'inertie chimique combinées de l'alumine en font un candidat de premier plan, à condition que le choc thermique soit géré.

En comprenant à la fois ses forces exceptionnelles et ses limites inhérentes, vous pouvez tirer parti en toute confiance de l'alumine pour les applications les plus exigeantes.

Tableau récapitulatif :

| Propriété | Plage de valeurs | Aperçu clé |

|---|---|---|

| Résistance à la flexion | 300-340 MPa | Haute résistance à la flexion et à la déformation |

| Dureté (Vickers) | 12,2-13,5 GPa | Résistance exceptionnelle à l'usure et à l'abrasion |

| Module de Young | 280-320 GPa | Rigidité élevée, déformation élastique minimale |

| Résistance à la compression | Élevée (les valeurs spécifiques varient) | Idéal pour les charges à haute pression et statiques |

| Fragilité | Faible ténacité à la rupture | Nécessite une manipulation prudente pour éviter une rupture soudaine |

Prêt à améliorer les performances de votre laboratoire avec des solutions personnalisées à haute température ? Fort de son R&D exceptionnelle et de sa fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tubes, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes de tubes et de fours en alumine sur mesure peuvent offrir une durabilité, une efficacité et une fiabilité supérieures pour vos applications à fortes contraintes !

Guide Visuel

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Qu'est-ce que la pyrolyse par balayage sous vide et comment un four tubulaire est-il utilisé dans ce processus ? Débloquez les réactions chimiques à haute température

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelle est la différence entre les fours à rouleaux et les fours tubulaires dans leur utilisation des tubes en céramique d'alumine ? Comparez le transport et le confinement.

- Quelles sont les exigences matérielles pour les tubes de four ? Optimiser les performances et la sécurité dans les laboratoires à haute température

- Comment un four tubulaire vertical facilite-t-il la simulation du processus de frittage industriel des minerais de fer ?