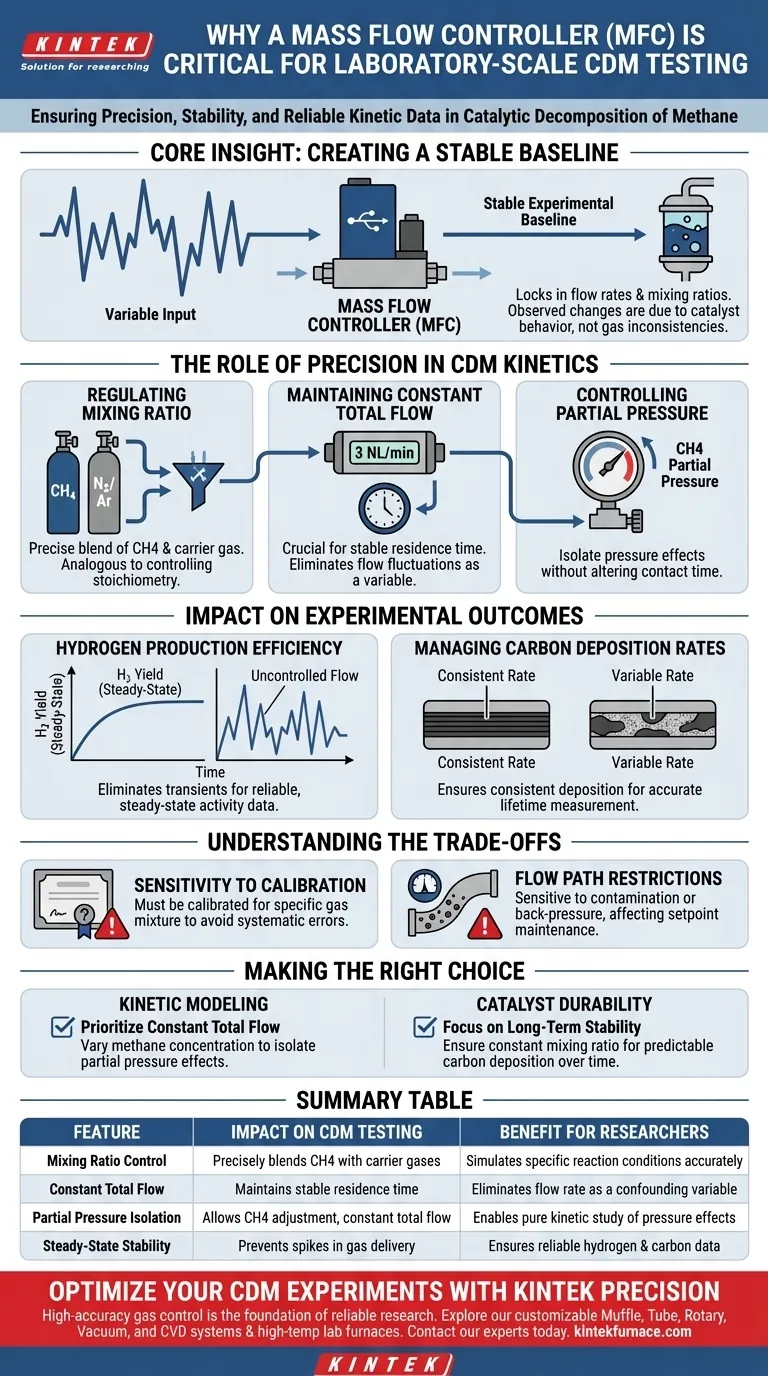

Dans la décomposition catalytique du méthane (CDM) à l'échelle du laboratoire, un débitmètre massique (MFC) est l'outil définitif pour établir un environnement de réaction contrôlé. Il remplit la fonction fondamentale de réguler précisément le rapport de mélange du méthane et des gaz de dilution inertes, tels que l'azote ou l'argon, pour garantir que la réaction se déroule à un débit total strictement constant.

Idée clé : Le MFC transforme les entrées de gaz variables en une base expérimentale stable. En verrouillant les débits et les rapports de mélange, il garantit que tout changement observé dans le rendement en hydrogène ou la formation de carbone est causé par le comportement du catalyseur, et non par des incohérences dans l'apport de gaz.

Le rôle de la précision dans la cinétique de la CDM

Pour comprendre la nécessité d'un MFC, il faut regarder au-delà de la simple alimentation en gaz. L'appareil permet aux chercheurs d'isoler des variables spécifiques dans l'équation cinétique.

Régulation du rapport de mélange

Les tests de CDM utilisent rarement du méthane pur isolément. Ils nécessitent un mélange précis de méthane et d'un gaz porteur pour simuler des conditions de réaction spécifiques.

Le MFC gère la proportion exacte de méthane par rapport aux gaz de dilution comme l'azote ou l'argon. Cette capacité est analogue au contrôle de la stœchiométrie dans la synthèse chimique, où le rapport des réactifs dicte la qualité du produit final.

Maintien d'un débit total constant

Une étude cinétique valide nécessite une base stable. La fonction principale du MFC est de maintenir un débit total constant — par exemple, 3 NL/min — quelle que soit la concentration de méthane.

Si le débit total fluctue, le temps de résidence du gaz sur le catalyseur change. Cela introduit une variable confondante qui rend les données cinétiques peu fiables.

Contrôle de la pression partielle

En maintenant le débit total constant tout en ajustant le rapport de méthane, les chercheurs peuvent manipuler la pression partielle du méthane.

Cette isolation est critique. Elle vous permet d'étudier spécifiquement comment différentes pressions partielles influencent l'efficacité de la production d'hydrogène sans modifier le temps de contact entre le gaz et le catalyseur.

Impact sur les résultats expérimentaux

Le produit physique de la CDM est du gaz hydrogène et du carbone solide. La qualité des données concernant les deux produits dépend fortement de la stabilité du débit.

Efficacité de la production d'hydrogène

Des données cinétiques fiables dépendent de conditions stables. Les fluctuations du débit de gaz peuvent provoquer des pics ou des baisses temporaires des taux de conversion.

Un MFC élimine ces transitoires. Il garantit que les données de production d'hydrogène que vous enregistrez reflètent la véritable activité à l'état stable du catalyseur.

Gestion des taux de dépôt de carbone

La CDM produit du carbone solide comme sous-produit, ce qui désactive éventuellement le catalyseur. Le taux auquel ce carbone se dépose est directement lié à la stabilité de l'environnement gazeux.

Tout comme le contrôle précis du débit affecte la croissance cristalline dans d'autres processus de synthèse, le MFC assure un taux de dépôt de carbone constant. Cette cohérence est essentielle pour mesurer avec précision la durée de vie du catalyseur et les mécanismes de désactivation.

Comprendre les compromis

Bien qu'un MFC soit nécessaire pour des données de haute qualité, le recours à des instruments de haute précision introduit des défis spécifiques qui doivent être gérés.

Sensibilité à l'étalonnage

Un MFC n'est aussi bon que son étalonnage. Si l'appareil dérive ou est étalonné pour un mélange de gaz différent de celui utilisé, les données "précises" qu'il produit seront systématiquement incorrectes.

Restrictions du trajet d'écoulement

Les MFC peuvent être sensibles à la contamination particulaire ou aux chutes de pression. Dans une configuration impliquant la production de carbone (CDM), la contre-pression ou les blocages en aval peuvent affecter la capacité du contrôleur à maintenir le point de consigne, masquant potentiellement des problèmes dans le réacteur.

Faire le bon choix pour votre expérience

Les réglages spécifiques de votre débitmètre massique doivent être dictés par l'objectif principal de votre étude CDM.

- Si votre objectif principal est la modélisation cinétique : Privilégiez le maintien d'un débit total constant (par exemple, 3 NL/min) tout en faisant varier la concentration de méthane pour isoler les effets de pression partielle.

- Si votre objectif principal est la durabilité du catalyseur : Concentrez-vous sur la stabilité à long terme du rapport de mélange pour garantir que le dépôt de carbone se produit à un taux constant et prévisible tout au long du cycle de vie du catalyseur.

Le MFC n'est pas juste une vanne ; c'est la variable de contrôle qui valide l'intégrité de l'ensemble de votre ensemble de données.

Tableau récapitulatif :

| Caractéristique | Impact sur les tests CDM | Avantage pour les chercheurs |

|---|---|---|

| Contrôle du rapport de mélange | Mélange précisément le CH4 avec des gaz porteurs (N2/Ar). | Simule avec précision des conditions de réaction spécifiques. |

| Débit total constant | Maintient un temps de résidence stable sur le catalyseur. | Élimine le débit comme variable confondante. |

| Isolation de la pression partielle | Permet l'ajustement du CH4 sans modifier le débit total. | Permet une étude cinétique pure des effets de pression. |

| Stabilité à l'état stable | Empêche les pics d'alimentation en gaz. | Assure des données fiables sur le rendement en hydrogène et en carbone. |

Optimisez vos expériences CDM avec la précision KINTEK

Un contrôle de gaz de haute précision est le fondement de la recherche fiable sur la décomposition catalytique du méthane. Chez KINTEK, nous comprenons que l'intégrité expérimentale repose sur la qualité de votre équipement. Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum et CVD, ainsi que des fours de laboratoire spécialisés à haute température — tous entièrement personnalisables pour s'intégrer de manière transparente à vos débitmètres massiques et à vos besoins de test spécifiques.

Prêt à améliorer les performances de votre laboratoire ? Contactez nos experts dès aujourd'hui pour discuter de votre solution de four personnalisée et garantir que vos données catalytiques sont toujours précises et reproductibles.

Guide Visuel

Références

- Roger Khalil, Øyvind Skreiberg. Catalytic Methane Decomposition for the Simultaneous Production of Hydrogen and Low-Reactivity Biocarbon for the Metallurgic Industry. DOI: 10.3390/en18030558

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Vanne d'arrêt à bille en acier inoxydable 304 316 pour les systèmes de vide

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Bride de fenêtre d'observation CF pour ultravide avec voyant en verre borosilicaté à haute teneur en oxygène

- Bride sous ultravide Bouchon aviation Verre fritté Connecteur circulaire étanche à l'air pour KF ISO CF

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quels sont les termes clés liés aux fours de laboratoire ? Démystifier les types comme les fours à moufle et les fours tubulaires

- Quel rôle joue un creuset en MgO haute densité dans les expériences de réduction des scories ? Assurer des résultats purs à 1600°C

- Quelles fonctions un creuset en graphite haute densité remplit-il ? Plus qu'un simple récipient pour le raffinage du cuivre

- Comment un creuset en alumine est-il utilisé lors du frittage à 1100°C du LLZO dopé à l'indium ? Précautions d'expert expliquées

- Quels sont les avantages de l'utilisation de creusets ouverts en corindon pour l'analyse thermique ? Données précises sur la biomasse et le charbon

- Pourquoi des creusets en alumine de haute pureté sont-ils requis pour la méthode de cuisson ? Assurer la sécurité et la pureté du catalyseur

- Quels sont les avantages du scellage de la soudure SAC305 dans des tubes de quartz sous vide ? Assurer l'intégrité de l'alliage à haute fiabilité

- Quelles sont les considérations relatives à l'utilisation de tubes de quartz scellés sous vide pour les alliages Ti-xCr-2Ge ? Assurer les performances maximales de l'alliage