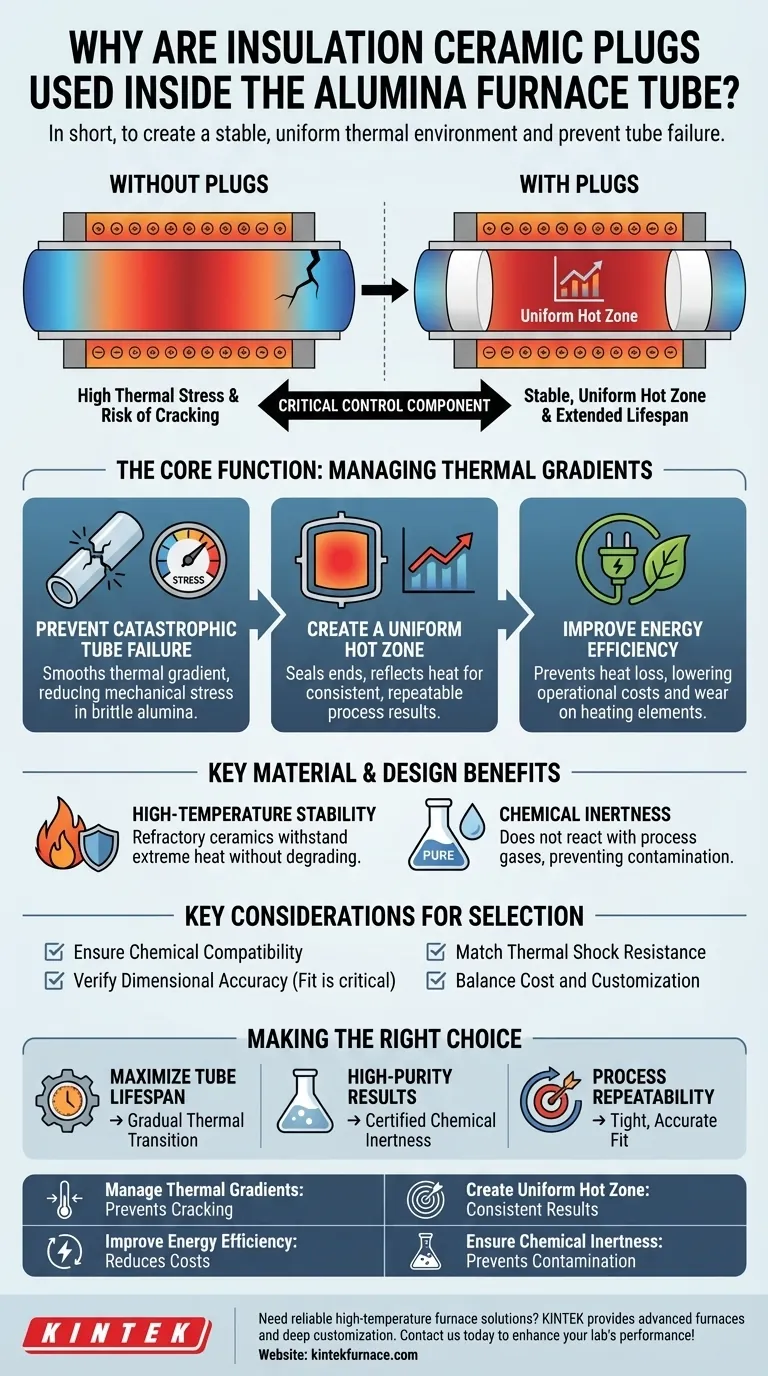

En bref, les bouchons isolants en céramique sont utilisés à l'intérieur d'un tube de four en alumine pour créer un environnement thermique stable et uniforme. Leurs fonctions principales sont de gérer les différences de température abruptes (gradients thermiques) qui pourraient provoquer la fissuration du tube, et de définir une « zone chaude » cohérente, essentielle pour obtenir des résultats de processus fiables et reproductibles.

L'objectif principal d'un bouchon isolant n'est pas seulement d'isoler, mais d'agir comme un composant de contrôle critique. Il transforme un tube ouvert avec des fluctuations de température imprévisibles en un système contenu et stable, protégeant le tube du four contre les défaillances induites par le stress tout en assurant l'intégrité de votre processus.

La fonction principale : Gérer les gradients thermiques

Le défi le plus important dans un four tubulaire est de gérer la transition entre la chaleur extrême au centre et la température ambiante aux extrémités. Cette différence de température crée une contrainte physique immense.

Prévenir la défaillance catastrophique du tube

L'alumine, bien que résistante à haute température, est une céramique et donc cassante. Lorsqu'une partie du tube est nettement plus chaude qu'une autre, elle se dilate à un rythme différent, créant un gradient thermique.

Ce gradient introduit une contrainte mécanique. Sans bouchons, les gradients les plus abrupts se produisent près des extrémités du four, rendant le tube très sensible aux fractures de contrainte et aux fissures. Les bouchons lissent cette transition, réduisant considérablement le stress et prolongeant la durée de vie de votre tube de four.

Créer une zone chaude uniforme

Pour tout processus scientifique ou industriel, la répétabilité est essentielle. Les bouchons isolants « scellent » efficacement les extrémités de la zone de chauffage souhaitée.

Ce confinement réfléchit la chaleur vers le centre et empêche l'air froid d'entrer, créant une zone chaude beaucoup plus grande et plus uniforme. Cela garantit que tout votre échantillon subit la même température, conduisant à des résultats constants et prévisibles.

Améliorer l'efficacité énergétique

En empêchant la chaleur de s'échapper par les extrémités du tube, les bouchons isolants réduisent l'énergie totale nécessaire pour maintenir la température cible. Les éléments chauffants du four n'ont pas besoin de travailler aussi dur, ce qui entraîne des coûts d'exploitation inférieurs et moins d'usure du système.

Principaux avantages des matériaux et de la conception

L'efficacité de ces bouchons provient des propriétés spécifiques des matériaux utilisés et de leur conception précise.

Stabilité à haute température

Les bouchons isolants sont généralement fabriqués à partir d'alumine de haute pureté ou d'autres céramiques réfractaires. Ces matériaux sont choisis pour leur excellente stabilité thermique, ce qui signifie qu'ils peuvent supporter des températures extrêmes sans fondre, se déformer ou se dégrader.

Inertie chimique

Dans de nombreuses applications, l'atmosphère de processus à l'intérieur du four est essentielle. Les matériaux des bouchons sont chimiquement inertes, garantissant qu'ils ne réagiront pas avec les gaz de processus ou les échantillons. Cela prévient la contamination et préserve la pureté de votre expérience ou de votre produit.

Principales considérations pour la sélection

Choisir le mauvais bouchon peut être aussi préjudiciable que de ne pas en utiliser du tout. L'objectif est d'adapter les propriétés du bouchon à votre application spécifique.

Assurer la compatibilité chimique

Vous devez vérifier que le matériau du bouchon est compatible avec votre environnement de processus. Un bouchon en alumine standard pourrait ne pas convenir aux processus impliquant des substances très réactives qui pourraient le corroder.

Vérifier la précision dimensionnelle

L'ajustement est essentiel. Un bouchon trop lâche ne parviendra pas à créer un joint thermique efficace, permettant à la chaleur de s'échapper. Un bouchon trop serré peut exercer une pression sur le tube du four lorsqu'il se dilate, créant son propre point de contrainte.

Correspondance de la résistance aux chocs thermiques

Le bouchon lui-même doit pouvoir résister aux cycles de chauffage et de refroidissement de votre processus. Un matériau présentant une mauvaise résistance aux chocs thermiques peut se fissurer ou se briser lors de changements de température rapides.

Équilibrer le coût et la personnalisation

Les bouchons usinés sur mesure de haute pureté offrent les meilleures performances mais ont un coût plus élevé. Pour les applications moins exigeantes, un bouchon standard à moindre coût peut suffire. Vous devez peser le besoin de précision par rapport à votre budget.

Faire le bon choix pour votre application

Utilisez votre objectif principal pour guider votre sélection d'un bouchon isolant.

- Si votre objectif principal est de maximiser la durée de vie du tube : Privilégiez les bouchons qui créent la transition thermique la plus graduelle pour minimiser le stress.

- Si votre objectif principal est des résultats de haute pureté : Sélectionnez un bouchon fabriqué à partir d'un matériau doté d'une inertie chimique certifiée pour votre atmosphère de processus spécifique.

- Si votre objectif principal est la répétabilité du processus : Assurez-vous que les bouchons offrent un ajustement précis et serré pour créer une zone chaude très stable et uniforme.

En fin de compte, choisir le bon bouchon isolant est une décision critique qui a un impact direct sur la sécurité, l'efficacité et le succès de votre travail à haute température.

Tableau récapitulatif :

| Fonction | Avantage clé |

|---|---|

| Gérer les gradients thermiques | Prévient la fissuration du tube due au stress |

| Créer une zone chaude uniforme | Assure des résultats de processus cohérents |

| Améliorer l'efficacité énergétique | Réduit les coûts opérationnels |

| Assurer l'inertie chimique | Prévient la contamination des échantillons |

Besoin de solutions fiables pour fours à haute température ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des fours avancés tels que les systèmes de Muffle, Tube, Rotary, Vacuum & Atmosphere, et CVD/PECVD. Avec de solides capacités de personnalisation approfondie, nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer les performances et l'efficacité de votre laboratoire !

Guide Visuel

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelles sont les exigences matérielles pour les tubes de four ? Optimiser les performances et la sécurité dans les laboratoires à haute température

- Qu'est-ce que la pyrolyse par balayage sous vide et comment un four tubulaire est-il utilisé dans ce processus ? Débloquez les réactions chimiques à haute température

- Comment un four à tube facilite-t-il le processus de revêtement au carbone ? Améliorer la conductivité des oxydes en couches

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision