La méthode de membrane à ions oxygène solides (SOM) améliore la pureté grâce à une isolation physique précise. En utilisant un tube à électrolyte solide — généralement en zircone — pour séparer l'anode de l'électrolyte de sel fondu, le système crée une barrière hautement sélective. Cette barrière ne permet que la migration des ions oxygène vers l'anode tout en bloquant les autres anions, empêchant ainsi efficacement la contamination croisée et la formation d'impuretés dans l'alliage de titane final.

La méthode SOM remplace l'environnement électrolytique ouvert par un système fermé et sélectif. En isolant l'anode derrière une membrane perméable à l'oxygène, elle élimine la voie de contamination croisée courante dans d'autres méthodes, garantissant un alliage de titane d'une pureté nettement supérieure.

Le Mécanisme d'Isolation Anodique

Pour comprendre l'avantage de pureté, il faut examiner comment la méthode SOM restructure la cellule électrolytique.

La Barrière en Zircone

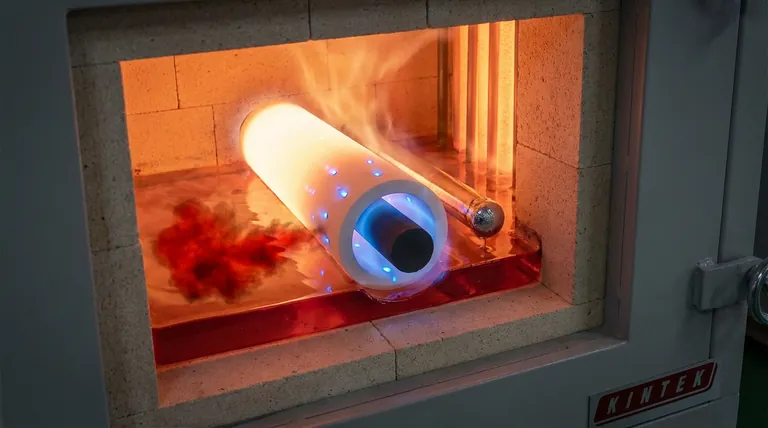

L'innovation principale est l'introduction d'un tube membranaire conducteur d'ions oxygène solides. Ce composant crée une paroi physique entre l'anode (composée de métal ou de carbone) et l'électrolyte de sel fondu.

Migration Ionique Sélective

Cette membrane n'est pas simplement un séparateur ; c'est un filtre actif. Elle est conçue pour permettre uniquement aux ions oxygène de migrer à travers sa structure pour atteindre l'anode. Cette sélectivité est le principal moteur de l'efficacité de la méthode.

Blocage des Anions Indésirables

Étant donné que la membrane est sélective, elle bloque physiquement les autres anions présents dans le sel fondu pour qu'ils n'atteignent pas l'anode. Dans les procédés standards sans ce tube, ces anions se déchargeraient librement, initiant des réactions chimiques indésirables.

Prévention de la Contamination Chimique

L'isolation fournie par le tube SOM aborde directement les sous-produits chimiques qui dégradent la pureté du titane.

Élimination de la Production de Gaz Nocifs

Dans les systèmes non isolés, la décharge de divers anions entraîne souvent la production de gaz nocifs, tels que le chlore. En bloquant ces anions de l'anode, la méthode SOM arrête efficacement la génération de ces sous-produits dangereux.

Rupture du Cycle de Contamination

Un problème majeur dans l'électrolyse du titane est la migration des impuretés de l'anode vers la cathode. Cette "rétromigration" recontamine le titane produit.

Assurer la Pureté de la Cathode

Le tube SOM agit comme une voie à sens unique pour l'élimination de l'oxygène. Il isole physiquement les sous-produits de l'anode, les empêchant de retourner dans le sel fondu et de contaminer le produit cathodique.

Comprendre les Compromis

Bien que la méthode SOM offre une pureté supérieure, la dépendance vis-à-vis du tube à électrolyte solide introduit des considérations opérationnelles spécifiques.

Dépendance de l'Intégrité de la Membrane

L'ensemble du processus de purification dépend de l'intégrité structurelle du tube en zircone. Si la membrane se fissure ou se dégrade, l'isolation est perdue et le système revient à un état électrolytique mixte, compromettant la pureté.

Limitations de Sélectivité des Matériaux

L'efficacité du processus est strictement limitée par la conductivité de la membrane. Le tube doit maintenir une sélectivité élevée pour les ions oxygène sur de longues durées ; toute défaillance matérielle entraîne une contamination immédiate du processus.

Faire le Bon Choix pour Votre Objectif

La décision d'utiliser la méthode SOM dépend largement de votre tolérance aux impuretés et de vos exigences en matière de sécurité environnementale.

- Si votre objectif principal est la Pureté Maximale de l'Alliage : La méthode SOM est supérieure car elle empêche physiquement les impuretés de l'anode de recontaminer le produit en titane.

- Si votre objectif principal est la Sécurité Environnementale : La méthode SOM est idéale car elle bloque la décharge d'anions qui créent des gaz nocifs comme le chlore.

La méthode SOM améliore fondamentalement l'extraction du titane, passant d'un bain chimique mixte à un processus contrôlé et sélectif, garantissant un cycle de production plus propre et plus sûr.

Tableau Récapitulatif :

| Caractéristique | Méthode SOM (Tube à Électrolyte Solide) | FFC / Électrolyse Standard |

|---|---|---|

| Isolation Anodique | Barrière physique (tube en zircone) | Environnement électrolytique ouvert |

| Sélectivité Ionique | Hautement sélective pour les ions oxygène | Migration anionique non sélective |

| Risque de Contamination | Faible (empêche la rétromigration des impuretés) | Élevé (les sous-produits de l'anode atteignent la cathode) |

| Contrôle des Sous-produits | Bloque la formation de gaz nocifs (ex: Chlore) | Génère des sous-produits gazeux dangereux |

| Résultat Clé | Alliages de titane de pureté supérieure | Potentiel de contamination croisée chimique |

Améliorez votre traitement des matériaux avec la technologie thermique avancée de KINTEK. Fort de son expertise en R&D et en fabrication, KINTEK propose des systèmes de muffles, de tubes et de vide de haute précision, personnalisables pour des procédés métallurgiques complexes tels que l'extraction du titane. Assurez l'intégrité de votre recherche et de votre production avec nos fours haute température spécialisés — contactez nos experts dès aujourd'hui pour trouver votre solution parfaite !

Références

- Yuhang Miao, Jinming Hu. Research Progress of Preparing Titanium Alloy By Molten Salt Method. DOI: 10.62051/ijnres.v2n1.30

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four à creuset de condensation pour l'extraction et la purification du magnésium

Les gens demandent aussi

- Pourquoi la résistance à la température est-elle importante pour les tubes de four en céramique d'alumine ? Assurer la sécurité et la performance dans les processus à haute température

- Quel est le taux de refroidissement recommandé pour le tube de four en alumine ? Prévenez les chocs thermiques et prolongez la durée de vie du tube

- Quelles sont les limites de la porcelaine d'alumine ultra-pure ? Gérez la fragilité pour une utilisation fiable à haute température

- Quelles sont les caractéristiques clés de la pompe à vide multifonctionnelle à eau circulante ? Découvrez des solutions de laboratoire propres et sans huile

- Quelles applications industrielles utilisent les tubes en quartz ? Essentiel pour les processus à haute température et purs

- Quels sont les avantages mécaniques et chimiques des tubes en céramique d'alumine ? Découvrez la durabilité pour les environnements à haute température et corrosifs

- Quelle est la plage de température des fours de laboratoire ? Trouvez votre solution de chauffage idéale

- Pourquoi les dispositifs de filtration sous vide et les papiers filtres spécifiques en cellulose sont-ils utilisés dans la récupération de la synthèse hydrothermale ?