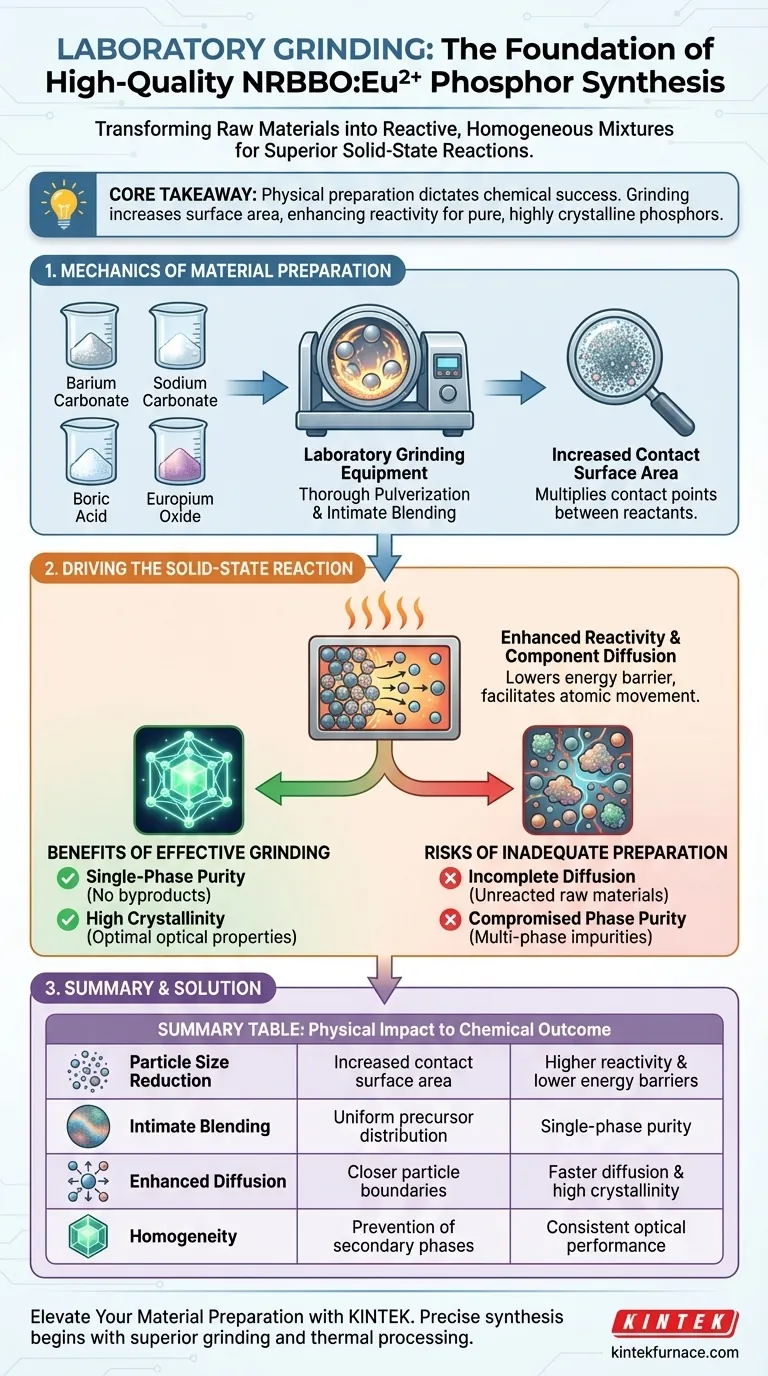

Les équipements de broyage de laboratoire constituent la base essentielle de la synthèse de luminophores NRBBO:Eu2+ de haute qualité en transformant les matières premières en un mélange hautement réactif et homogène. En pulvérisant et en mélangeant soigneusement les précurseurs tels que le carbonate de baryum et l'oxyde d'europium, cet équipement maximise la surface de contact entre les particules, ce qui est le principal moteur d'une réaction à l'état solide réussie.

Point clé à retenir La préparation physique des matières premières dicte directement le succès chimique du produit final. Le broyage augmente la surface des particules et améliore la réactivité, facilitant la diffusion des composants nécessaire pour produire des cristaux NRBBO purs, monophasés et de haute cristallinité.

La mécanique de la préparation des matériaux

Pulvérisation et mélange approfondis

Le processus de synthèse commence par des matières premières spécifiques : carbonate de baryum, carbonate de sodium, acide borique et oxyde d'europium. Des équipements de broyage de laboratoire sont utilisés pour décomposer mécaniquement ces composés.

Ce processus garantit que ces composants distincts ne sont pas simplement mélangés, mais intimement combinés. L'objectif est de créer une distribution uniforme des réactifs avant l'application de toute chaleur.

Augmentation de la surface de contact

Le principal résultat physique de ce processus de broyage est une augmentation drastique de la surface de contact entre les poudres.

En chimie à l'état solide, les réactions ne se produisent qu'aux points de contact des particules. En pulvérisant les matériaux en poudres plus fines, l'équipement multiplie le nombre de points de contact entre les réactifs.

Moteur de la réaction à l'état solide

Amélioration de la réactivité

Étant donné que les précurseurs restent à l'état solide pendant les phases initiales de la réaction, leur capacité à réagir est limitée par leur proximité.

La surface accrue obtenue par broyage augmente considérablement la réactivité du mélange. Cela abaisse la barrière énergétique requise pour initier la réaction.

Promotion de la diffusion des composants

Pour que le cristal NRBBO se forme, les atomes doivent se déplacer physiquement (diffuser) à travers les limites des particules.

Le contact étroit et la taille fine des particules facilitent une diffusion efficace des composants lors du traitement à haute température. Cette diffusion est le mécanisme qui transforme les ingrédients bruts séparés en un composé unifié.

L'impact sur la qualité du produit final

Assurer la pureté monophasée

L'uniformité fournie par le broyage de laboratoire aide à prévenir la formation de sous-produits indésirables.

Lorsque la diffusion est efficace et que le mélange est homogène, le résultat est un produit monophasé. Cela signifie que le matériau est entièrement constitué de la structure NRBBO souhaitée, sans impuretés susceptibles de dégrader les performances.

Obtenir une haute cristallinité

L'ordre structurel du luminophore final est primordial.

Le mélange approfondi et la diffusion améliorée permettent au réseau cristallin de se former correctement et complètement. Cela se traduit par une haute cristallinité, un marqueur de qualité qui indique une structure atomique bien ordonnée, essentielle pour des propriétés optiques optimales.

Les risques d'une préparation inadéquate

La conséquence d'une mauvaise diffusion

Si le processus de broyage est contourné ou mal effectué, la surface de contact reste faible.

Cela conduit à une diffusion incomplète. Sans contact suffisant, la réaction à haute température peut ne pas réussir à intégrer complètement l'europium ou d'autres composants, laissant des matières premières non réagies dans le lot final.

Pureté de phase compromise

Un manque d'homogénéité dans le mélange brut entraîne souvent des produits multiphasés.

Au lieu d'un cristal NRBBO pur, vous pourriez vous retrouver avec un mélange contenant des phases secondaires. Ces impuretés perturbent le réseau cristallin et donnent généralement un luminophore d'intégrité structurelle inférieure.

Faire le bon choix pour votre objectif

Pour assurer la synthèse réussie de luminophores NRBBO:Eu2+, vous devez prioriser l'état physique de vos précurseurs.

- Si votre objectif principal est la pureté de phase : Assurez-vous que votre protocole de broyage est suffisant pour créer un mélange parfaitement homogène, éliminant ainsi le risque de phases d'impuretés secondaires.

- Si votre objectif principal est la qualité des cristaux : Maximisez la durée de pulvérisation pour obtenir la taille de particule la plus fine possible, ce qui favorise la diffusion nécessaire à une haute cristallinité.

Un broyage efficace n'est pas simplement une étape de mélange ; c'est le catalyseur essentiel qui permet la formation d'un luminophore pur et hautement cristallin.

Tableau récapitulatif :

| Avantage | Impact physique | Résultat chimique |

|---|---|---|

| Réduction de la taille des particules | Augmentation de la surface de contact | Réactivité plus élevée et barrières énergétiques plus basses |

| Mélange intime | Distribution uniforme des précurseurs | Pureté monophasée (pas d'impuretés) |

| Diffusion améliorée | Limites de particules plus proches | Diffusion plus rapide des composants et haute cristallinité |

| Homogénéité | Prévention des phases secondaires | Performances optiques constantes |

Élevez la préparation de vos matériaux avec KINTEK

La synthèse précise des luminophores commence par une préparation supérieure des matériaux. Chez KINTEK, nous comprenons que la haute cristallinité et la pureté de phase dépendent de la qualité de votre broyage et de votre traitement thermique.

Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes de muffles, de tubes, rotatifs, sous vide et CVD, ainsi que des fours de laboratoire spécialisés à haute température et des solutions de broyage – tous personnalisables pour vos besoins de recherche uniques.

Ne laissez pas une diffusion inadéquate compromettre vos résultats. Contactez-nous dès aujourd'hui pour découvrir comment notre équipement peut rationaliser votre flux de travail de laboratoire et fournir les matériaux haute performance dont votre projet a besoin.

Guide Visuel

Références

- Runtian Kang, Yuhua Wang. Chemical Pressure‐Induced FWHM Narrowing in Narrowband Green Phosphors for Laser Displays with Ultra‐High Saturation Thresholds. DOI: 10.1002/advs.202505385

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quel rôle le creuset en alumine de haute pureté joue-t-il dans la fusion du verre tellurite ? Assurer la pureté optique et la stabilité

- Quel rôle joue un système de pompe à vide mécanique dans la réduction du dioxyde de cérium ? Augmenter l'efficacité à des pressions plus basses

- Comment la finition de surface a-t-elle un impact sur la performance des tubes de four en céramique d'alumine ? Augmenter la pureté et l'efficacité

- Quels sont les avantages techniques de l'utilisation de creusets en ZrO2 ? Améliorez la précision de la fusion avec le dioxyde de zirconium

- À quoi sert le vide en laboratoire ? Maîtriser le contrôle environnemental pour la pureté et la précision

- Pourquoi l'équipement de chauffage de laboratoire est-il essentiel pour les actionneurs photothermiques ? Maîtriser le durcissement structurel et le contrôle thermique de précision

- Quelle est l'importance de l'utilisation de thermomètres externes pour la surveillance des bains de plomb ? Assurer la précision dans le raffinage chimique

- Pourquoi utilise-t-on un creuset en porcelaine couvert pour la calcination du charbon actif ? Sécurisez votre rendement en carbone de haute qualité