Un réacteur de laboratoire haute pression est l'outil indispensable pour accéder aux conditions thermodynamiques spécifiques requises pour cristalliser efficacement les précurseurs de titane. En fournissant un environnement de pression contrôlée, cet équipement permet la synthèse à des températures nettement inférieures aux méthodes traditionnelles, souvent inférieures à 170°C. Cette capacité est essentielle pour gérer la cinétique de réaction afin de produire des nanoparticules de TiO2 cristallines de haute pureté, sans les exigences énergétiques excessives du traitement à l'état solide.

En exploitant un environnement scellé et pressurisé, ces réacteurs découplent la cristallisation de la chaleur élevée, permettant la synthèse précise de phases spécifiques de TiO2 avec une pureté et une efficacité énergétique supérieures.

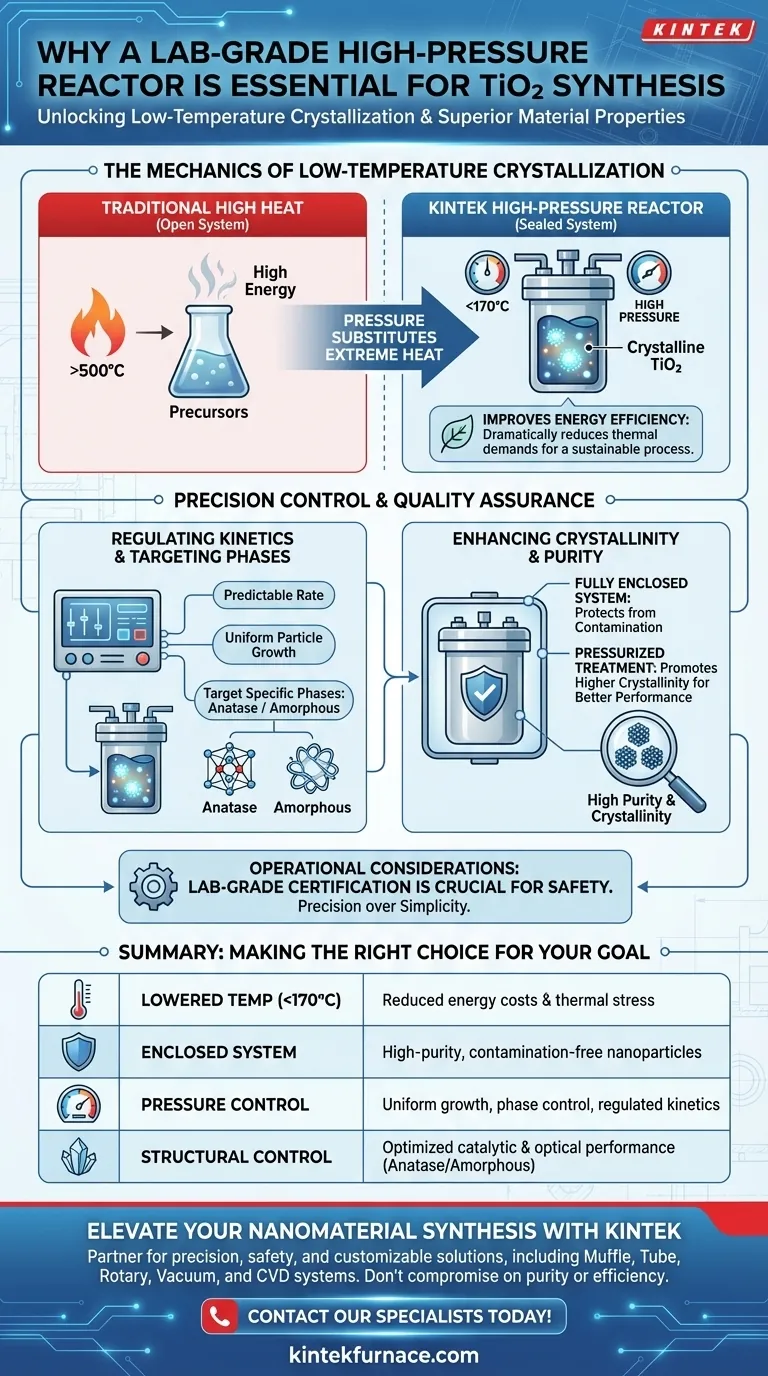

La mécanique de la cristallisation à basse température

Utiliser la pression pour réduire les besoins thermiques

La fonction principale du réacteur haute pression est de substituer la chaleur extrême par la pression.

Dans un système ouvert, la cristallisation nécessite souvent une énergie thermique intense. Cependant, dans un réacteur scellé, la pression élevée permet aux précurseurs de titane de cristalliser à des températures inférieures à 170°C.

Amélioration de l'efficacité énergétique

Cette réduction spectaculaire de la température de traitement représente un changement significatif par rapport à la synthèse traditionnelle à l'état solide.

En fonctionnant efficacement à des températures plus basses, le réacteur minimise la consommation d'énergie globale du processus. Cela rend la méthode d'autoclave hydrothermale ou rotative beaucoup plus durable que les alternatives à haute température.

Contrôle précis des propriétés du matériau

Régulation de la cinétique de réaction

L'obtention d'un nanomatériau de haute qualité nécessite un contrôle strict de la vitesse de réaction.

Le système fermé d'un réacteur de laboratoire offre un contrôle précis de la cinétique de réaction. Cela garantit que la transformation chimique se produit à un rythme prévisible, ce qui est essentiel pour une croissance uniforme des particules.

Ciblage de phases cristallines spécifiques

Le dioxyde de titane (TiO2) peut exister sous différentes formes structurelles, qui déterminent son utilité.

L'environnement contrôlé vous permet d'orienter la synthèse vers des phases spécifiques souhaitées, telles que le TiO2 amorphe ou anatase. Sans le confinement et la pression de ce réacteur spécifique, l'isolement de ces phases spécifiques devient incroyablement difficile.

Assurance de la pureté et de la qualité

Amélioration de la cristallinité

L'objectif ultime de l'utilisation d'un réacteur haute pression est d'améliorer la structure interne de la nanoparticule.

Le traitement sous pression favorise directement une cristallinité plus élevée dans le produit final. Une structure hautement cristalline est souvent essentielle pour les performances catalytiques ou optiques du TiO2.

Garantie de la pureté du produit

La contamination est un risque majeur dans les méthodes de synthèse à l'air libre.

Étant donné que le réacteur fonctionne comme un système entièrement fermé, il protège la réaction des contaminants externes. Cette isolation garantit un niveau de pureté plus élevé dans les nanoparticules de TiO2 finales.

Considérations opérationnelles et compromis

La nécessité d'un équipement de qualité laboratoire

Bien que les avantages soient clairs, il est crucial de reconnaître que les récipients standard ne peuvent pas remplacer cet équipement.

Tenter de reproduire ces conditions dans des récipients non homologués présente de graves risques pour la sécurité en raison de la pression impliquée. La certification de qualité laboratoire garantit que le récipient peut supporter en toute sécurité les pressions internes requises pour piloter la cinétique à basse température.

Complexité vs Simplicité

L'utilisation d'un réacteur haute pression ajoute une couche de complexité opérationnelle par rapport aux simples méthodes de précipitation.

Cependant, cette complexité est le "coût" de l'accès à des propriétés matérielles supérieures. Si vous privilégiez un équipement simple à pression ambiante, vous sacrifiez la capacité d'obtenir une cristallinité élevée à basse température.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre synthèse de TiO2, alignez votre choix d'équipement sur vos objectifs de recherche ou de production spécifiques :

- Si votre objectif principal est l'efficacité énergétique : Utilisez le réacteur pour exploiter la capacité de cristalliser les précurseurs à des températures inférieures à 170°C, en réduisant considérablement les coûts thermiques.

- Si votre objectif principal est la pureté de phase : Exploitez l'environnement de pression contrôlée pour cibler des phases spécifiques comme l'anatase, en garantissant que le matériau répond à des spécifications structurelles précises.

En fin de compte, le réacteur haute pression n'est pas seulement un récipient, mais un instrument de précision qui vous donne le contrôle sur la physique fondamentale de la cristallisation du TiO2.

Tableau récapitulatif :

| Caractéristique | Avantage pour la synthèse de TiO2 | Impact sur le produit final |

|---|---|---|

| Température abaissée | Cristallisation en dessous de 170°C | Coûts énergétiques réduits et contraintes thermiques moindres |

| Système fermé | Environnement sans contamination | Nanoparticules cristallines de haute pureté |

| Contrôle de la pression | Régulation de la cinétique de réaction | Croissance uniforme des particules et contrôle de phase |

| Contrôle structurel | Ciblage des phases anatase ou amorphe | Performances catalytiques et optiques optimisées |

Élevez votre synthèse de nanomatériaux avec KINTEK

La précision est non négociable lors de la cristallisation des phases de TiO2. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes de fours, de tubes, rotatifs, sous vide et CVD, ainsi que des réacteurs de laboratoire haute pression spécialisés, tous entièrement personnalisables pour répondre à vos besoins de recherche uniques.

Ne faites aucun compromis sur la sécurité ou la pureté du matériau. Collaborez avec KINTEK pour accéder au contrôle thermique et de pression nécessaire à une cristallinité et une efficacité énergétique supérieures.

Contactez nos spécialistes dès aujourd'hui pour trouver la solution parfaite pour votre laboratoire !

Guide Visuel

Références

- A. C. W. W. M. N. Peshala Koswatta, Atula S. D. Sandanayaka. Boosting Solar Cell Efficiency: Enhancing Dye-Sensitized Solar Cell Performance with Carbon Quantum Dots and Titanium Dioxide Nanostructures from Sri Lankan Ilmenite. DOI: 10.1021/acsomega.5c02272

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels types de plateaux sont compatibles avec les éléments chauffants MoSi2 ? Assurez des performances et une longévité optimales

- Quelles précautions faut-il prendre lors de la première utilisation du tube de four en alumine ? Assurez une première utilisation sûre grâce à un conditionnement approprié

- Pourquoi la sélection de creusets avec des revêtements internes spécifiques est-elle nécessaire ? Protéger la pureté dans la fusion des superalliages

- Pourquoi un évaporateur rotatif est-il utilisé pour traiter les fractions séparées dans l'analyse du goudron de houille hydrotraitée ? Améliorer la pureté de l'échantillon

- Comment améliorer les performances d'une pompe à vide ? Maximiser l'efficacité et atteindre des niveaux de vide plus poussés

- Pourquoi un creuset en alumine est-il nécessaire lors de la synthèse de U0.92Mn3Si2C à l'intérieur d'un tube de quartz ? Assurer l'intégrité du récipient

- Quel rôle jouent les tubes de quartz et le scellage sous vide dans la synthèse ? Maîtriser les composés à haute réactivité comme U0.92Mn3Si2C

- Quelle est l'importance d'un injecteur refroidi par eau dans les expériences DTF ? Assurer une mesure précise du délai d'allumage