Les boîtes scellées combinées à des matériaux de remblai spécifiques fonctionnent comme un système d'isolation protecteur qui modifie chimiquement l'environnement de frittage. En piégeant un mélange de poudre d'oxyde d'aluminium, de ferromanganèse et de carbone autour de la pièce, ce dispositif génère une micro-atmosphère réductrice localisée qui consomme activement l'oxygène avant qu'il ne puisse endommager la pièce.

La fonction principale de ce système est la « protection sacrificielle ». En utilisant des agents de remblai réactifs dans un espace confiné, le processus garantit que l'oxygène attaque le matériau de remblai plutôt que le composant, préservant ainsi la masse, la chimie et les dimensions du produit final.

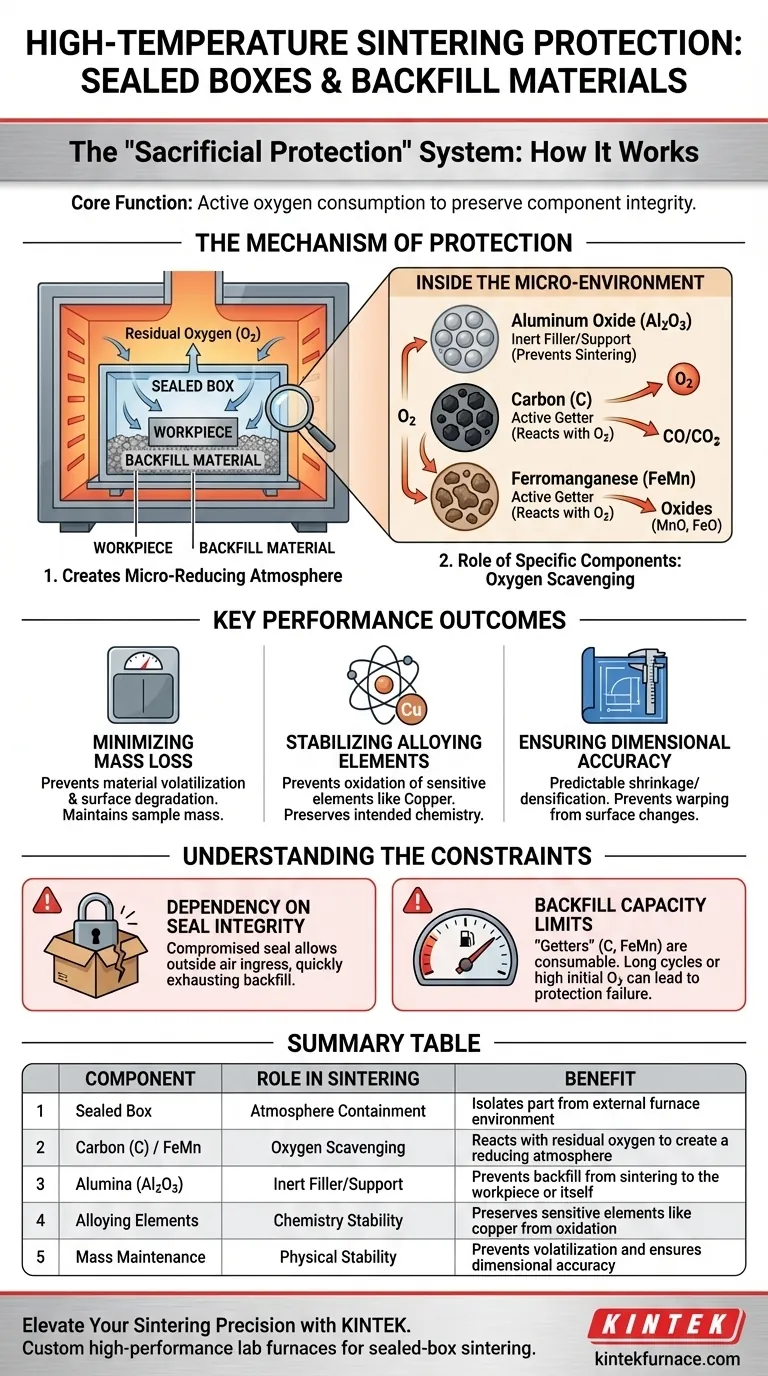

Le Mécanisme de Protection

Création d'une Micro-Atmosphère Réductrice

Le rôle principal de la boîte scellée est de contenir physiquement l'atmosphère immédiate autour de la pièce frittée. À l'intérieur de cette enceinte, le matériau de remblai — spécifiquement un mélange de carbone (C) et de ferromanganèse (FeMn) — agit comme un piégeur d'oxygène.

Ces matériaux réagissent avec l'oxygène résiduel plus facilement que la pièce. Cette réaction élimine efficacement l'oxygène du micro-environnement, abaissant la pression partielle d'oxygène à des niveaux sûrs.

Le Rôle des Composants Spécifiques

Le mélange de remblai repose sur un équilibre d'ingrédients inertes et actifs. L'oxyde d'aluminium (Al2O3) sert généralement de support structurel inerte ou de charge, empêchant le remblai de se fritter sur lui-même ou sur la pièce.

Pendant ce temps, le carbone et le ferromanganèse servent de « piégeurs » actifs. Ils se sacrifient pour neutraliser le potentiel d'oxydation, garantissant que l'atmosphère reste réductrice plutôt qu'oxydante.

Principaux Résultats de Performance

Minimisation de la Perte de Masse

À des températures de frittage élevées, les matériaux sont sujets à la volatilisation ou à la dégradation de surface s'ils sont exposés à des atmosphères non contrôlées.

L'environnement scellé empêche cette dégradation. En consommant l'oxygène, le remblai garantit que le matériau de l'échantillon reste intact, réduisant considérablement la perte de masse pendant le cycle thermique.

Stabilisation des Éléments d'Alliage

Certains éléments d'alliage, comme le cuivre, sont très sensibles à l'oxydation. Si de l'oxygène est présent, ces éléments réagissent et sortent de la solution métallique, modifiant les propriétés du matériau.

La micro-atmosphère réductrice empêche spécifiquement l'oxydation de ces éléments sensibles. Cela garantit que la composition finale de l'alliage correspond à la conception prévue.

Assurance de la Précision Dimensionnelle

La stabilité chimique conduit à la stabilité physique. Lorsque l'oxydation et la perte de masse sont évitées, le processus de frittage devient plus prévisible.

Cette protection est essentielle pour stabiliser les dimensions finales du matériau. Elle garantit que la pièce se contracte ou se densifie à un rythme contrôlé, plutôt que de se déformer en raison de changements de chimie de surface.

Comprendre les Contraintes

Dépendance de l'Intégrité du Scellage

L'efficacité de cette méthode repose entièrement sur l'isolation fournie par la boîte. Si le scellage est compromis, la quantité limitée de matériau de remblai sera rapidement épuisée par l'entrée d'air extérieur.

Limites de Capacité du Remblai

Les matériaux « piégeurs » (C et FeMn) sont consommables. Dans un environnement scellé, il y a une limite à la quantité d'oxygène qu'ils peuvent absorber avant d'être complètement réagis.

Si le cycle de frittage est trop long ou si la teneur initiale en oxygène résiduel est trop élevée, la protection peut échouer à mi-parcours du processus.

Application à Votre Processus de Frittage

Pour maximiser la qualité de vos composants de métallurgie des poudres, alignez votre approche sur vos métriques de qualité spécifiques :

- Si votre objectif principal est la Précision Dimensionnelle : Utilisez ce système scellé pour prévenir la dégradation de surface et la perte de masse, qui sont les principales causes de déformation et de retrait imprévisibles.

- Si votre objectif principal est la Chimie des Matériaux : Comptez sur le remblai de ferromanganèse et de carbone pour préserver les éléments d'alliage sensibles comme le cuivre, garantissant la cohérence des propriétés mécaniques.

Cette méthode transforme l'atmosphère de frittage d'un risque variable en un outil contrôlé d'assurance qualité.

Tableau Récapitulatif :

| Composant | Rôle dans le Frittage | Avantage |

|---|---|---|

| Boîte Scellée | Confinement de l'Atmosphère | Isole la pièce de l'environnement externe du four |

| Carbone (C) / FeMn | Piégeage de l'Oxygène | Réagit avec l'oxygène résiduel pour créer une atmosphère réductrice |

| Alumine (Al2O3) | Charge/Support Inerte | Empêche le remblai de se fritter sur la pièce ou sur lui-même |

| Éléments d'Alliage | Stabilité Chimique | Préserve les éléments sensibles comme le cuivre de l'oxydation |

| Maintien de la Masse | Stabilité Physique | Prévient la volatilisation et assure la précision dimensionnelle |

Élevez la Précision de Votre Frittage avec KINTEK

Ne laissez pas l'oxydation compromettre la qualité de votre métallurgie. Fort de R&D et de fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, Vide et CVD haute performance — tous entièrement personnalisables pour s'adapter au frittage en boîte scellée et aux exigences d'atmosphère spécifiques. Que vous visiez une précision dimensionnelle supérieure ou une chimie d'alliage stabilisée, nos fours de laboratoire haute température vous offrent le contrôle dont vous avez besoin.

Contactez KINTEK dès aujourd'hui pour une Solution Personnalisée

Guide Visuel

Références

- Petko Naydenov. DETERMING THE COMPENSATING ACTION OF COPPER AFTER SINTERING OF POWDER METALLURGICAL STRUCTURAL STEELS. DOI: 10.17770/etr2025vol4.8439

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Pourquoi utiliser des tubes de quartz scellés sous vide pour la synthèse de CIPS CVT ? Assurer la pureté et la précision

- Quel est le rôle des débitmètres massiques (MFC) dans la préparation des films 2DP-F ? Obtenir un contrôle de synthèse de haute précision

- Pourquoi les creusets en alumine de haute pureté sont-ils utilisés pour contenir l'acier à haute teneur en silicium en fusion ? Assurer la pureté et la stabilité thermique

- Quelles sont les spécifications de puissance pour une pompe à vide à eau circulante typique ? Spécifications clés pour l'efficacité du laboratoire

- Quelle est la fonction des débitmètres massiques (MFC) dans le processus de proportionnement des gaz pour les expériences de co-combustion ?

- Quel rôle jouent les tubes de quartz et le scellage sous vide dans la synthèse ? Maîtriser les composés à haute réactivité comme U0.92Mn3Si2C

- Pourquoi un réacteur en quartz en forme de U est-il requis pour le H2-TPR ? Assurer la précision pour l'analyse de Cu–Ce/HZSM-5

- Pourquoi un MFC haute pression est-il nécessaire pour les systèmes CHP ? Obtenez la précision dans les données d'hydropyrolyse catalytique