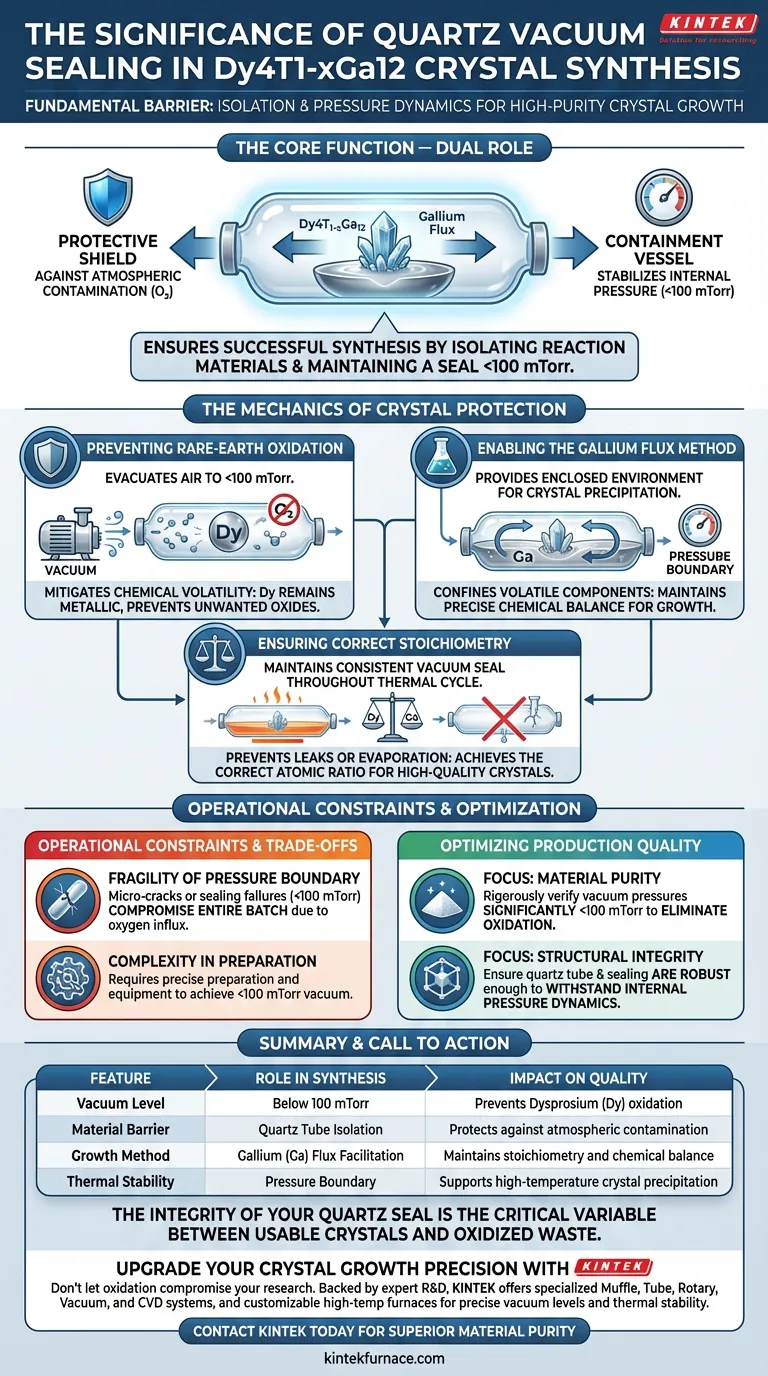

La technologie de scellage sous vide de quartz est la barrière fondamentale qui assure la synthèse réussie des cristaux de Dy4T1-xGa12. Elle fonctionne en isolant les matériaux de réaction de l'environnement extérieur et en maintenant un scellage sous des pressions inférieures à 100 mTorr. Cet environnement sous vide spécifique empêche efficacement l'oxydation rapide des terres rares de Dysprosium (Dy) à des températures élevées, tout en créant la dynamique de pression confinée nécessaire au bon fonctionnement de la méthode de flux de gallium (Ga).

La valeur principale de cette technologie réside dans son double rôle : elle agit comme un écran protecteur contre la contamination atmosphérique et comme un récipient de confinement qui stabilise la pression interne requise pour une croissance cristalline stœchiométrique de haute pureté.

Les mécanismes de protection des cristaux

Prévention de l'oxydation des terres rares

Le risque le plus immédiat dans la production de Dy4T1-xGa12 est la volatilité chimique de ses composants.

Les éléments de terres rares, en particulier le Dysprosium (Dy), sont très sensibles à l'oxydation lorsqu'ils sont exposés à l'air à haute température.

Le scellage sous vide de quartz atténue ce risque en évacuant l'air à des niveaux inférieurs à 100 mTorr, garantissant que le Dy reste métallique et ne réagit qu'avec les composants prévus, plutôt que de former des oxydes indésirables.

Activation de la méthode de flux de gallium

Au-delà de la protection, le tube de quartz scellé joue un rôle actif dans les mécanismes de croissance.

La production de ces cristaux repose sur la méthode de flux de gallium (Ga), qui nécessite un environnement spécifique et clos pour faciliter la précipitation des cristaux.

Le tube de quartz sert de frontière de pression robuste, confinant les composants volatils dans un système fermé pour maintenir l'équilibre chimique précis nécessaire à la croissance.

Assurer la stœchiométrie correcte

L'objectif ultime du processus est d'obtenir le rapport atomique correct, ou stœchiométrie.

Toute fuite ou défaillance de l'isolation altérerait la concentration des réactifs par oxydation ou évaporation.

En maintenant un scellage sous vide constant, le système garantit que le rapport Dysprosium sur Gallium reste constant tout au long du cycle thermique, ce qui donne des cristaux de haute qualité.

Contraintes opérationnelles et compromis

La fragilité de la frontière de pression

Bien que le quartz soit un excellent matériau pour l'isolation thermique, il introduit des contraintes physiques.

Le scellage doit rester intact sous des contraintes thermiques rigoureuses ; toute micro-fissure ou défaillance du scellage brisera immédiatement le vide (< 100 mTorr).

Cette perte de vide compromet tout le lot, car l'afflux d'oxygène dégradera instantanément les matériaux de terres rares.

Complexité de la préparation

Atteindre un vide inférieur à 100 mTorr nécessite une préparation et un équipement précis.

Cela ajoute une couche de complexité au processus de fabrication par rapport aux méthodes en système ouvert.

Cependant, pour le Dy4T1-xGa12, ce compromis est inévitable, car les méthodes ouvertes ne peuvent pas supporter la stabilité chimique nécessaire pour ces matériaux spécifiques.

Optimisation de la qualité de la production

Pour maximiser le rendement et la qualité de votre croissance cristalline, privilégiez les éléments suivants en fonction de vos objectifs spécifiques :

- Si votre objectif principal est la pureté du matériau : Vérifiez rigoureusement que votre système de vide atteint constamment des pressions nettement inférieures à 100 mTorr pour éliminer complètement les risques d'oxydation du Dysprosium.

- Si votre objectif principal est l'intégrité structurelle : Assurez-vous que l'épaisseur de la paroi du tube de quartz et la technique de scellage sont suffisamment robustes pour résister à la dynamique de pression interne du flux de gallium aux températures de pointe.

L'intégrité de votre scellage de quartz est la variable la plus critique pour déterminer si vous produisez un cristal utilisable ou un échantillon de déchets oxydés.

Tableau récapitulatif :

| Caractéristique | Rôle dans la synthèse de Dy4T1-xGa12 | Impact sur la qualité |

|---|---|---|

| Niveau de vide | Inférieur à 100 mTorr | Prévient l'oxydation du Dysprosium (Dy) |

| Barrière matérielle | Isolation du tube de quartz | Protège contre la contamination atmosphérique |

| Méthode de croissance | Facilitation du flux de Gallium (Ga) | Maintient la stœchiométrie et l'équilibre chimique |

| Stabilité thermique | Frontière de pression | Supporte la précipitation cristalline à haute température |

Améliorez la précision de votre croissance cristalline avec KINTEK

Ne laissez pas l'oxydation compromettre votre recherche sur les matériaux de terres rares. L'intégrité de votre scellage de quartz fait la différence entre des cristaux de Dy4T1-xGa12 de haute pureté et des déchets oxydés.

Fort de l'expertise en R&D et en fabrication, KINTEK propose des systèmes spécialisés Muffle, Tube, Rotatifs, sous Vide et CVD, ainsi que des fours de laboratoire haute température personnalisables conçus pour maintenir des niveaux de vide et une stabilité thermique précis. Que vous développiez votre production ou que vous affiniez la stœchiométrie des matériaux, nos solutions haute performance sont adaptées à vos besoins spécifiques en laboratoire.

Prêt à obtenir une pureté de matériau supérieure ? Contactez KINTEK dès aujourd'hui pour discuter des exigences de votre projet !

Guide Visuel

Références

- S. Lee, Daniel C. Fredrickson. Interstitial Atoms and the Frustrated and Allowed Structural Transitions Principle: Tunability in the Electronic Structure of AuCu<sub>3</sub>‐type Frameworks in Dy<sub>4</sub>T<sub>1−<i>x</i></sub>Ga<sub>12</sub> (T = Ag, Ir). DOI: 10.1002/zaac.202500079

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quelles fonctions le moule de pressage à chaud remplit-il ? Rôles clés dans la métallurgie des poudres de composites Al3Ti/Al

- Pourquoi utilise-t-on des creusets en céramique de haute pureté pour le dépôt de V2O5 et VSe2 ? Assurer la pureté du film et la stabilité thermique

- Pourquoi un contrôleur de débit massique de haute précision est-il nécessaire pour les catalyseurs E-Ni/m-MgAlOx ? Assurer une dynamique de gaz précise

- Quels sont les principaux types de fours de laboratoire ? Trouvez votre solution haute température parfaite

- Pourquoi les agitateurs de précision et les appareils de chauffage de laboratoire sont-ils essentiels à la synthèse des solutions précurseurs magnétiques ?

- De quoi sont faits les tubes de four tubulaire ? Choisissez le bon matériau pour votre processus

- Comment l'utilisation d'équipements de broyage de laboratoire profite-t-elle aux luminophores NRBBO:Eu2+ ? Optimisez la synthèse de vos matériaux

- Quel est le débit d'aspiration d'une pompe à vide à circulation d'eau à une seule prise ? Obtenez les spécifications clés pour votre laboratoire