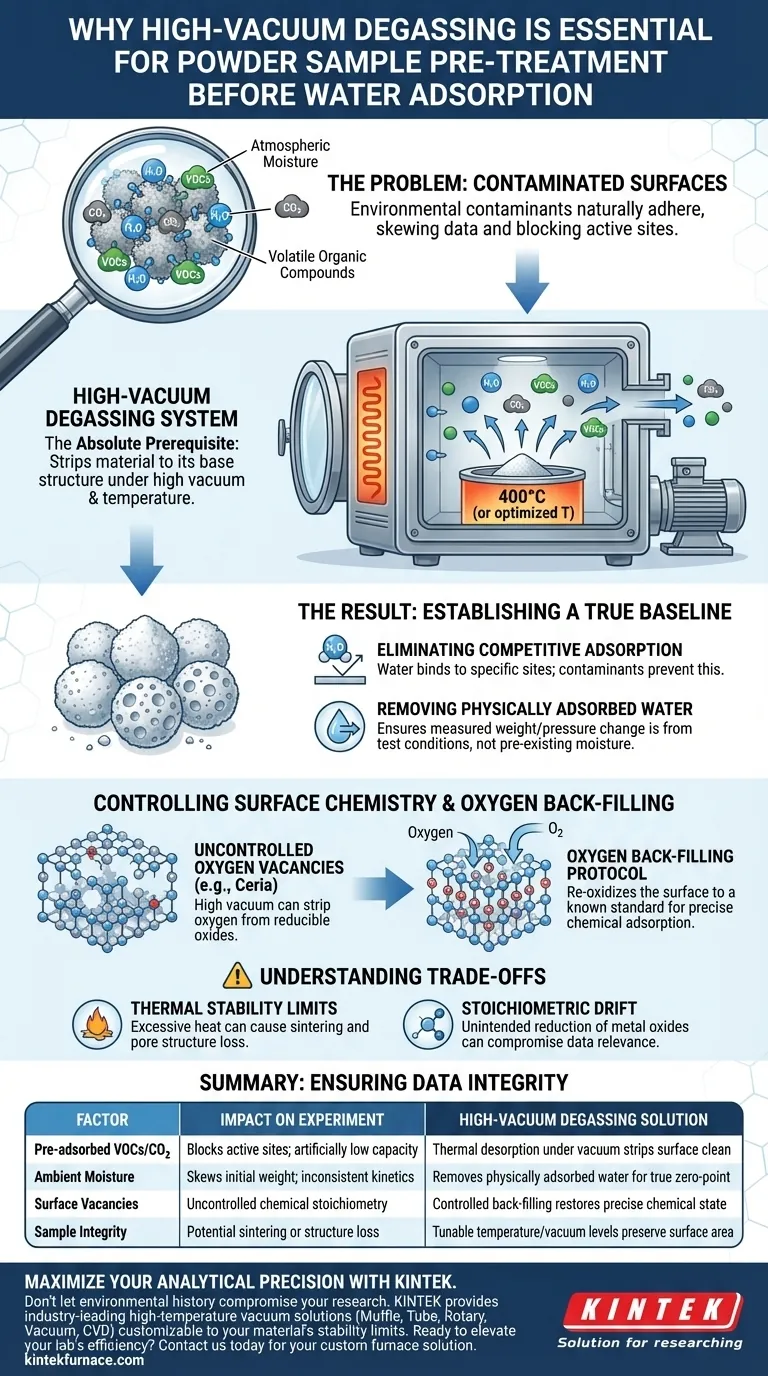

Le dégazage sous vide poussé est le prérequis absolu pour garantir la validité des données d'adsorption de l'eau. Ce processus élimine les contaminants environnementaux — en particulier le dioxyde de carbone pré-adsorbé, les composés organiques volatils (COV) et l'humidité atmosphérique — qui adhèrent naturellement aux surfaces des poudres. En soumettant l'échantillon à un vide poussé, généralement à des températures élevées autour de 400°C, vous dépouillez efficacement le matériau jusqu'à sa structure chimique de base.

Une expérience réussie nécessite un point de départ connu. Le dégazage sous vide poussé fournit un état de surface initial propre et bien défini, garantissant que vos données mesurent les propriétés intrinsèques du matériau plutôt que son histoire environnementale.

Établir une véritable ligne de base

La fonction principale du dégazage sous vide poussé est de "réinitialiser" l'échantillon. Sans cette étape, vos résultats seront faussés par la couche invisible de contamination qui existe sur presque toutes les poudres exposées à l'air.

Éliminer l'adsorption compétitive

Les expériences d'adsorption d'eau mesurent comment les molécules d'eau interagissent avec des sites spécifiques à la surface de votre matériau.

Si ces sites sont déjà occupés par du CO2 ou des COV, l'eau ne peut pas s'y lier. Cela conduit à des lectures de capacité d'adsorption artificiellement basses et à des données cinétiques incorrectes.

Éliminer l'eau physiquement adsorbée

Les poudres sont hygroscopiques et retiennent naturellement l'humidité ambiante.

Le dégazage élimine cette eau "physiquement adsorbée". Cela garantit que tout changement de poids ou toute chute de pression mesurée pendant votre expérience est dû aux conditions du test, et non à la libération d'humidité préexistante.

Contrôler la chimie de surface

Au-delà du simple nettoyage, des protocoles de dégazage avancés vous permettent de contrôler strictement la stœchiométrie chimique de la surface. Ceci est vital pour les matériaux où les défauts de surface jouent un rôle dans la réactivité.

L'importance du remplissage d'oxygène

Pour les oxydes réductibles, tels que le dioxyde de cérium, une température et un vide élevés peuvent altérer l'équilibre d'oxygène du matériau.

Bien que le vide élimine les contaminants, il peut également dépouiller l'oxygène du réseau, créant des lacunes d'oxygène incontrôlées.

Créer un état bien défini

Pour contrer cela, un protocole spécifique consiste à remplir la chambre avec de l'oxygène après le dégazage initial.

Cela ré-oxyde la surface à une norme connue. Le résultat est une surface vierge et chimiquement précise, prête pour des études d'adsorption chimique précises.

Comprendre les compromis

Bien qu'essentiel, le dégazage sous vide poussé est un processus agressif qui doit être adapté à votre matériau spécifique.

Limites de stabilité thermique

Le traitement standard à 400°C est efficace pour les céramiques robustes, mais peut être destructeur pour les matériaux sensibles.

Une chaleur excessive peut provoquer le frittage, où les particules fusionnent. Cela réduit considérablement la surface et modifie la structure poreuse même que vous essayez de mesurer.

Dérive stœchiométrique

Comme on le voit avec le dioxyde de cérium, les environnements sous vide peuvent réduire involontairement les oxydes métalliques.

Si vous ne parvenez pas à effectuer les étapes de restauration nécessaires (comme le remplissage d'oxygène), vous pourriez tester un matériau avec une densité de défauts différente de celle prévue, compromettant la pertinence de vos données.

Assurer l'intégrité des données dans vos expériences

Pour obtenir des résultats reproductibles, votre stratégie de prétraitement doit correspondre à la nature chimique de votre poudre.

- Si votre objectif principal est la capacité générale : Assurez-vous que la température est suffisamment élevée pour désorber l'eau et les COV, mais suffisamment basse pour éviter le frittage.

- Si votre objectif principal est la chimie de surface (par exemple, le Ceria) : Mettez en œuvre une étape de remplissage d'oxygène après le dégazage pour standardiser la concentration des lacunes d'oxygène.

En définissant rigoureusement votre état de surface initial, vous transformez vos données d'une estimation approximative en une mesure scientifique précise.

Tableau récapitulatif :

| Facteur | Impact sur l'expérience | Solution de dégazage sous vide poussé |

|---|---|---|

| COV/CO2 pré-adsorbés | Bloque les sites actifs ; capacité artificiellement faible | La désorption thermique sous vide nettoie la surface |

| Humidité ambiante | Faussé le poids initial ; cinétique incohérente | Élimine l'eau physiquement adsorbée pour un véritable point zéro |

| Lacunes de surface | Stœchiométrie chimique incontrôlée | Le remplissage contrôlé restaure un état chimique précis |

| Intégrité de l'échantillon | Risque de frittage ou de perte de structure | Niveaux de température/vide réglables préservant la surface |

Maximisez la précision de votre analyse avec KINTEK

Ne laissez pas l'histoire environnementale compromettre vos recherches. KINTEK fournit des solutions de vide à haute température leaders de l'industrie, conçues pour fournir les états de surface initiaux bien définis que vos expériences exigent.

Soutenus par une R&D et une fabrication expertes, nous offrons une suite complète de systèmes Muffle, Tube, Rotatif, Vide et CVD, tous entièrement personnalisables selon les limites de stabilité de votre matériau et vos exigences stœchiométriques. Que vous traitiez des oxydes réductibles sensibles ou des céramiques robustes, nos systèmes garantissent que vos données reflètent les propriétés intrinsèques du matériau.

Prêt à améliorer l'efficacité de votre laboratoire ? Contactez-nous dès aujourd'hui pour trouver votre solution de four personnalisée.

Guide Visuel

Références

- Lee Shelly, Shmuel Hayun. Unveiling the factors determining water adsorption on CeO <sub>2</sub> , ThO <sub>2</sub> , UO <sub>2</sub> and their solid solutions. DOI: 10.1007/s12598-025-03393-w

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Quelle est la fonction principale de l'équipement de nitruration plasma sous vide industriel ? Améliorer les performances et la durabilité de l'acier à outils

- Quels avantages un four sous vide offre-t-il pour les revêtements d'anode à base de silice ? Améliorer l'efficacité coulombique de la batterie

- Comment un système de pompage sous vide contribue-t-il à la fabrication de structures de siliciures de haute qualité ? Assurer la pureté des matériaux

- Quel est le taux de fuite d'un four sous vide ? Assurer l'intégrité et la pureté du processus

- Quels sont les paramètres techniques clés des fours de frittage sous vide pour la métallurgie des poudres ? Optimisez votre processus de frittage

- Comment un système de chauffage radiant dans un four à vide influence-t-il les joints brasés ? Conseils d'experts pour une qualité supérieure

- Quel entretien est nécessaire pour les éléments chauffants des fours sous vide ? Assurez la fiabilité et prévenez les temps d'arrêt coûteux

- Quels sont les avantages du chauffage des métaux dans un four sous vide ? Obtenez des surfaces impeccables et une résistance supérieure