Pour évaluer correctement un four de frittage sous vide pour la métallurgie des poudres, vous devez regarder au-delà du marketing et vous concentrer sur un ensemble fondamental de paramètres techniques. Les spécifications les plus critiques sont la température maximale de fonctionnement, la pression ultime (niveau de vide) et l'uniformité de la température dans la zone de travail, ainsi que le taux d'augmentation de pression, qui indique l'intégrité du joint du four. Ces chiffres dictent directement les types de matériaux que vous pouvez traiter et la qualité du produit final.

Les spécifications techniques d'un four sous vide ne sont pas seulement une liste de capacités ; ce sont les leviers qui contrôlent les propriétés métallurgiques finales de vos composants. Comprendre comment interagissent la température, le vide et l'uniformité est la clé pour obtenir des pièces cohérentes, de haute densité et performantes.

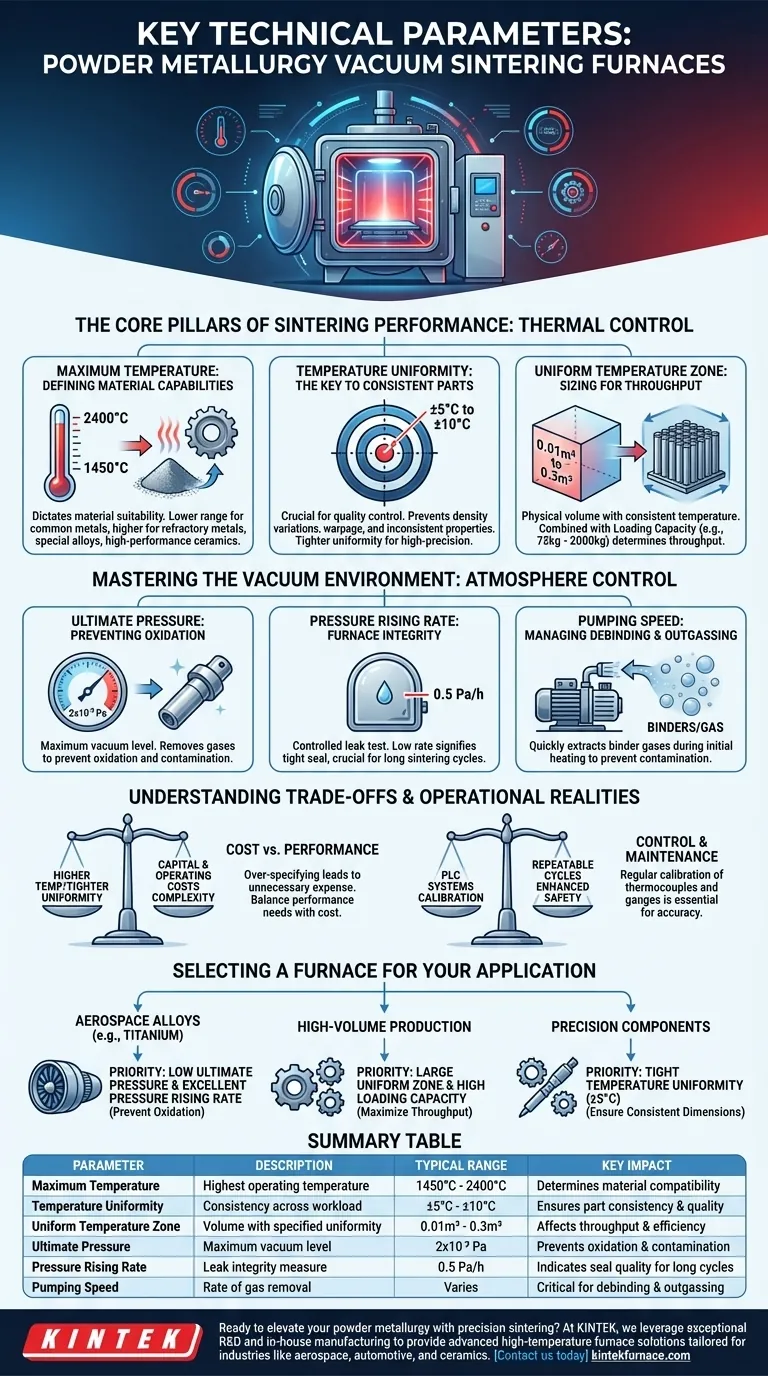

Les piliers fondamentaux de la performance de frittage

L'objectif principal du frittage est de créer un composant dense et solide à partir de poudre. Les paramètres de performance thermique du four sont les commandes les plus directes dont vous disposez sur cette transformation.

Température maximale : Définir les capacités des matériaux

La température maximale réalisable détermine les matériaux que vous pouvez réussir à fritter. La plage de température d'un four, souvent comprise entre 1450 °C et 2400 °C, détermine son adéquation à différents systèmes d'alliages.

Les fours de plage inférieure sont suffisants pour de nombreux métaux courants, tandis que ceux atteignant 2000 °C ou plus sont nécessaires pour les métaux réfractaires, les alliages spéciaux et les céramiques haute performance.

Uniformité de la température : La clé de pièces cohérentes

Ce paramètre, généralement spécifié comme ±5 °C ou ±10 °C, mesure la cohérence de la température sur l'ensemble de la charge de travail. C'est sans doute le facteur le plus critique pour le contrôle qualité.

Une mauvaise uniformité entraîne un frittage des pièces à des vitesses différentes, provoquant des variations de densité, de gauchissement et des propriétés mécaniques incohérentes au sein d'un même lot. Une uniformité plus stricte de ±5 °C est essentielle pour les applications aérospatiales ou de haute précision.

Zone de température uniforme : Dimensionnement pour le débit

Ceci définit le volume physique à l'intérieur du four où l'uniformité de température spécifiée est maintenue. Elle est souvent mesurée en mètres cubes (par exemple, 0,01 m³ à 0,3 m³).

Combiné à la capacité de charge (par exemple, 75 kg à 2000 kg), ce paramètre détermine le débit du four. Une zone uniforme plus grande vous permet de traiter plus de pièces par cycle, ce qui a un impact direct sur l'efficacité de la production.

Maîtriser l'environnement sous vide

Le « vide » dans le frittage sous vide n'est pas une absence de tout ; c'est une atmosphère hautement contrôlée conçue pour prévenir la contamination et les réactions chimiques indésirables.

Pression ultime : Prévenir l'oxydation et la contamination

La pression ultime, ou le niveau de vide maximal, est une mesure de l'efficacité avec laquelle l'air et d'autres gaz sont éliminés de la chambre. Une spécification typique de vide poussé est 2x10⁻³ Pa.

Cet environnement à très basse pression est essentiel pour prévenir l'oxydation des matériaux réactifs comme le titane et garantir la pureté de l'alliage final.

Taux d'augmentation de la pression : une mesure de l'intégrité du four

Cette spécification, souvent autour de 0,5 Pa/h, est essentiellement un test de fuite contrôlé. Elle mesure la rapidité avec laquelle la pression augmente dans la chambre scellée et vidée sur une heure.

Un faible taux d'augmentation de pression signifie un joint étanche et une chambre de haute intégrité. Ceci est crucial pour les cycles de frittage longs, car cela garantit que l'atmosphère contrôlée reste pure du début à la fin.

Vitesse de pompage : Gérer le déliantage et le dégazage

La vitesse de pompage ne concerne pas seulement la rapidité avec laquelle le four atteint sa pression ultime. C'est un facteur critique pendant la phase de déliantage.

Pendant cette étape de chauffage initiale, les liants mélangés à la poudre métallique s'évaporent, créant un grand volume de gaz. Un système de vide robuste avec une vitesse de pompage élevée est nécessaire pour extraire ces substances liantes rapidement et de manière fiable, les empêchant de contaminer les pièces ou l'intérieur du four.

Comprendre les compromis et les réalités opérationnelles

Choisir le bon four implique d'équilibrer les spécifications de performance par rapport au coût et à la complexité opérationnelle.

Température plus élevée contre coût et complexité

Un four capable d'atteindre 2400 °C nécessite des éléments chauffants, une isolation et des systèmes d'alimentation plus avancés (et plus coûteux) qu'un four évalué à 1600 °C. Une spécification excessive de la plage de température entraîne des dépenses d'investissement inutiles et des coûts d'exploitation plus élevés.

Uniformité plus stricte contre conception du four

Obtenir une uniformité de température serrée de ±5 °C exige une configuration d'élément chauffant plus sophistiquée et un système de contrôle PLC plus avancé. Bien que cela augmente le coût initial, cela réduit les taux de rejet des pièces et n'est pas négociable pour les applications où la cohérence est primordiale.

L'importance du contrôle et de l'entretien

Les fours modernes reposent sur des systèmes de contrôle PLC pour des cycles automatisés et reproductibles et une sécurité accrue. Cependant, les spécifications indiquées ne sont pertinentes que si l'équipement est correctement entretenu.

Un étalonnage régulier des thermocouples et des manomètres à vide est essentiel pour garantir que le four délivre réellement les performances indiquées sur la fiche technique.

Choisir un four pour votre application

Votre choix doit être guidé par les exigences spécifiques de vos matériaux et de vos objectifs de production.

- Si votre objectif principal est les alliages aérospatiaux haute performance (par exemple, titane) : Privilégiez une pression ultime faible (vide poussé) et un excellent taux d'augmentation de la pression pour éliminer tout risque d'oxydation.

- Si votre objectif principal est la production à haut volume de pièces standard : Mettez l'accent sur une grande zone de température uniforme et une capacité de charge élevée pour maximiser le débit et réduire le coût par pièce.

- Si votre objectif principal est les composants de précision avec des tolérances serrées : Votre paramètre le plus critique est l'uniformité de la température (exigez ±5 °C) pour assurer un retrait cohérent et des dimensions finales des pièces.

En comprenant comment chaque paramètre influence les propriétés finales des matériaux, vous pouvez sélectionner un four qui sert non seulement d'outil, mais aussi de garantie de qualité.

Tableau récapitulatif :

| Paramètre | Description | Plage typique | Impact principal |

|---|---|---|---|

| Température maximale | Température de fonctionnement la plus élevée | 1450 °C à 2400 °C | Détermine la compatibilité des matériaux |

| Uniformité de la température | Cohérence sur la charge de travail | ±5 °C à ±10 °C | Assure la cohérence et la qualité des pièces |

| Zone de température uniforme | Volume avec uniformité spécifiée | 0,01 m³ à 0,3 m³ | Affecte le débit et l'efficacité |

| Pression ultime | Niveau de vide maximal | 2x10⁻³ Pa | Prévient l'oxydation et la contamination |

| Taux d'augmentation de la pression | Mesure de l'intégrité du joint | 0,5 Pa/h | Indique la qualité du joint pour les cycles longs |

| Vitesse de pompage | Taux d'élimination des gaz | Variable | Critique pour le déliantage et le dégazage |

Prêt à améliorer votre métallurgie des poudres avec un frittage de précision ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées adaptées aux industries telles que l'aérospatiale, l'automobile et la céramique. Notre gamme de produits comprend des fours à chambre, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer la qualité de vos pièces et votre efficacité de production !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases