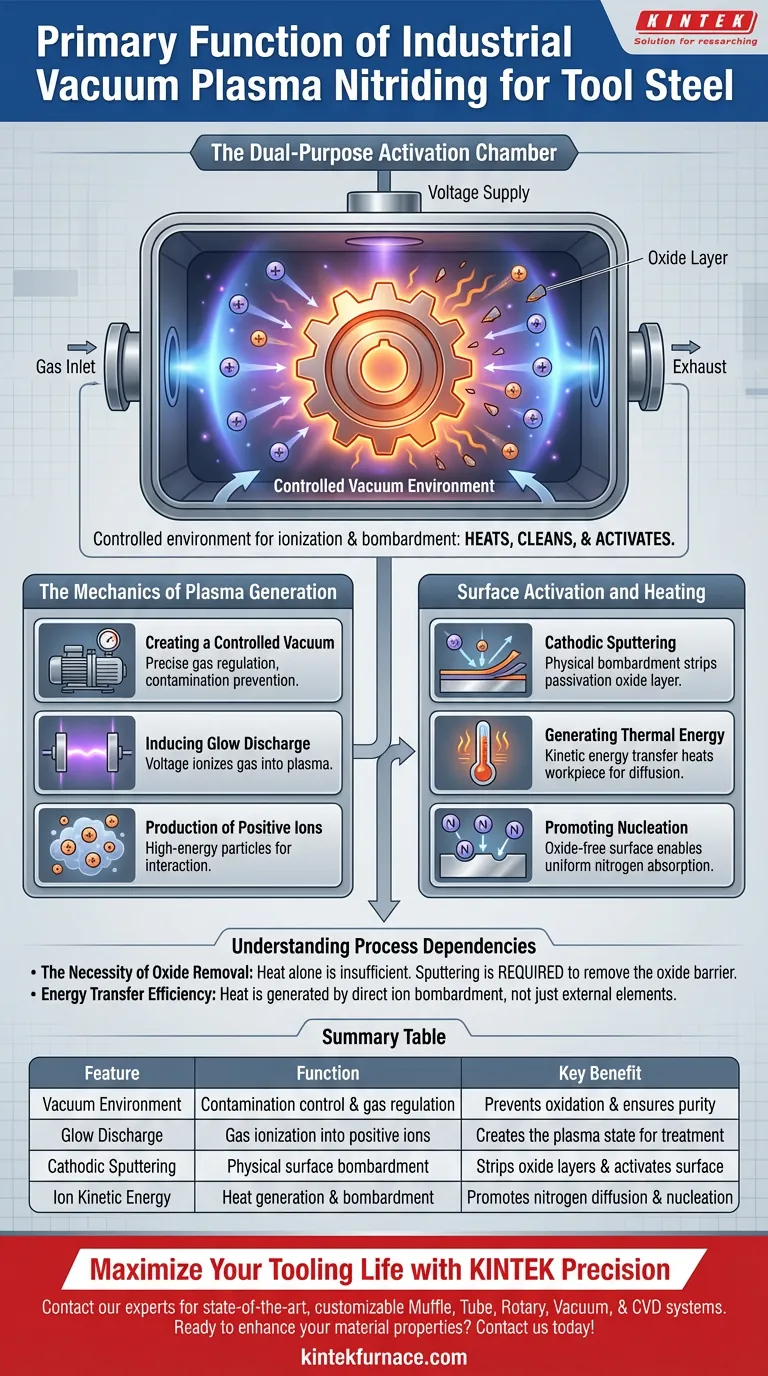

La fonction principale de l'équipement de nitruration plasma sous vide industriel est de créer un environnement contrôlé qui facilite l'ionisation du gaz et le bombardement ultérieur de la pièce. En appliquant une tension pour induire une décharge luminescente, l'équipement génère des ions positifs de haute énergie qui frappent physiquement l'acier à outils, le chauffant simultanément et nettoyant sa surface pour le préparer à l'absorption d'azote.

L'équipement agit comme une chambre d'activation à double fonction : il utilise le pulvérisation cathodique pour éliminer les couches d'oxyde tenaces tout en générant l'énergie thermique nécessaire à la diffusion de l'azote en profondeur dans l'acier.

La mécanique de la génération de plasma

Création d'un vide contrôlé

L'équipement établit d'abord un environnement sous vide contrôlé. C'est le prérequis fondamental du processus, garantissant que la composition du gaz peut être précisément régulée et empêchant la contamination par les gaz atmosphériques.

Induction d'une décharge luminescente

Une fois le vide établi, l'équipement applique une tension au système. Ce potentiel électrique induit une décharge luminescente, un phénomène où le gaz à l'intérieur de la chambre est ionisé.

Production d'ions positifs

Le processus d'ionisation convertit le gaz en ions positifs. Ce sont des particules chargées électriquement et de haute énergie, cruciales pour l'interaction physique avec la surface de l'acier à outils.

Activation et chauffage de surface

Pulvérisation cathodique

Les ions positifs sont accélérés vers la pièce, bombardant la surface avec une force significative. Ce bombardement produit un effet de "pulvérisation", éliminant efficacement la couche d'oxyde de passivation.

Élimination des barrières à la diffusion

L'acier à outils possède souvent une couche d'oxyde qui inhibe le traitement chimique. En éliminant physiquement cette couche par pulvérisation, l'équipement expose le métal frais en dessous, le rendant chimiquement actif.

Génération d'énergie thermique

L'impact de ces particules de haute énergie fait plus que nettoyer ; il transfère l'énergie cinétique sous forme de chaleur. Cela génère l'énergie thermique requise pour entraîner la diffusion de l'azote dans la matrice de l'acier.

Promotion de la nucléation

La combinaison d'une surface propre et exempte d'oxyde et d'une énergie thermique suffisante favorise l'adsorption et la nucléation des atomes d'azote. Cela garantit que la couche de nitruration se forme uniformément et adhère fortement au substrat.

Comprendre les dépendances du processus

La nécessité d'éliminer les oxydes

Une idée fausse courante est que la chaleur seule suffit pour la nitruration. Cependant, sans le pulvérisation cathodique fournie par cet équipement, la couche de passivation de surface de l'acier à outils agirait comme une barrière, empêchant la pénétration de l'azote quelle que soit la température.

Efficacité du transfert d'énergie

Le processus repose sur le bombardement direct de la surface pour générer de la chaleur. Cela signifie que l'efficacité de la génération d'énergie thermique est directement liée à l'intensité et au contrôle du bombardement ionique, plutôt qu'aux seuls éléments chauffants externes.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de la nitruration plasma sous vide, considérez comment les fonctions de l'équipement s'alignent sur vos exigences métallurgiques spécifiques.

- Si votre objectif principal est la propreté de surface : Assurez-vous que l'équipement est calibré pour fournir suffisamment d'énergie de pulvérisation pour éliminer complètement la couche d'oxyde de passivation avant le début de la diffusion.

- Si votre objectif principal est l'efficacité de la diffusion : Surveillez la tension et la stabilité de la décharge luminescente pour maintenir l'énergie thermique constante requise pour une pénétration profonde de l'azote.

La valeur ultime de cet équipement réside dans sa capacité à transformer la surface de l'acier à outils en un récepteur hautement actif pour l'azote grâce à un bombardement ionique précis.

Tableau récapitulatif :

| Caractéristique | Fonction dans la nitruration plasma | Avantage clé pour l'acier à outils |

|---|---|---|

| Environnement sous vide | Contrôle de la contamination et régulation du gaz | Prévient l'oxydation et assure la pureté |

| Décharge luminescente | Ionisation du gaz en ions positifs | Crée l'état de plasma pour le traitement |

| Pulvérisation cathodique | Bombardement physique de surface | Élimine les couches d'oxyde et active la surface |

| Énergie cinétique des ions | Génération de chaleur et bombardement | Favorise la diffusion et la nucléation de l'azote |

Maximisez la durée de vie de vos outillages avec KINTEK Precision

Ne laissez pas les couches d'oxyde passives compromettre votre traitement thermique. Chez KINTEK, nous fournissons des solutions sous vide industrielles de pointe conçues pour offrir une activation de surface supérieure et une diffusion d'azote uniforme. Soutenus par une R&D experte et une fabrication de classe mondiale, nos systèmes—y compris les systèmes Muffle, Tube, Rotary, Vacuum et CVD—sont entièrement personnalisables pour répondre aux exigences rigoureuses de vos processus métallurgiques.

Prêt à améliorer les propriétés de vos matériaux ? Contactez nos experts techniques dès aujourd'hui pour trouver le four haute température idéal pour vos besoins uniques !

Guide Visuel

Références

- Magdalena Mokrzycka, Maciej Pytel. The influence of plasma nitriding process conditions on the microstructure of coatings obtained on the substrate of selected tool steels. DOI: 10.7862/rm.2024.1

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quel rôle les fours sous vide jouent-ils dans l'industrie automobile ? Améliorer la durabilité et la performance des pièces de véhicules

- Comment les fours sous vide sont-ils construits et exploités ? Libérez la précision et la pureté dans le traitement des matériaux

- Quelle est la fonction d'une étuve de séchage sous vide de laboratoire dans la préparation de W-Ni2P@NiFe LDH/NF ? Optimiser les électrocatalyseurs

- Quel rôle joue un four de recuit sous vide dans l'évaluation de la stabilité de phase de Ag2S1-xTex ? Cartographier précisément les limites des matériaux

- Comment le corps du four à vide est-il construit ? Construire une chambre robuste et étanche pour les processus à haute température

- Qu'est-ce qu'un four sous vide et quelle est sa fonction principale ? Atteindre la pureté et la précision dans les processus de traitement à haute température

- Quels sont les composants clés d'un système de vide dans un four sous vide ? Guide essentiel pour un traitement thermique optimal

- Pourquoi un four de traitement thermique cyclique est-il nécessaire pour le revenu ou le recuit des alliages TiNi après laminage à froid ?