Un four tubulaire haute température est l'outil essentiel à la synthèse des Fe-N-C car il fournit un environnement thermique inerte et strictement contrôlé, nécessaire à la carbonisation sans combustion. En chauffant les précurseurs de la température ambiante à plus de 850°C sous de l'argon de haute pureté, le four pilote la coordination chimique des atomes de fer et d'azote tout en empêchant la combustion oxydative du substrat carboné.

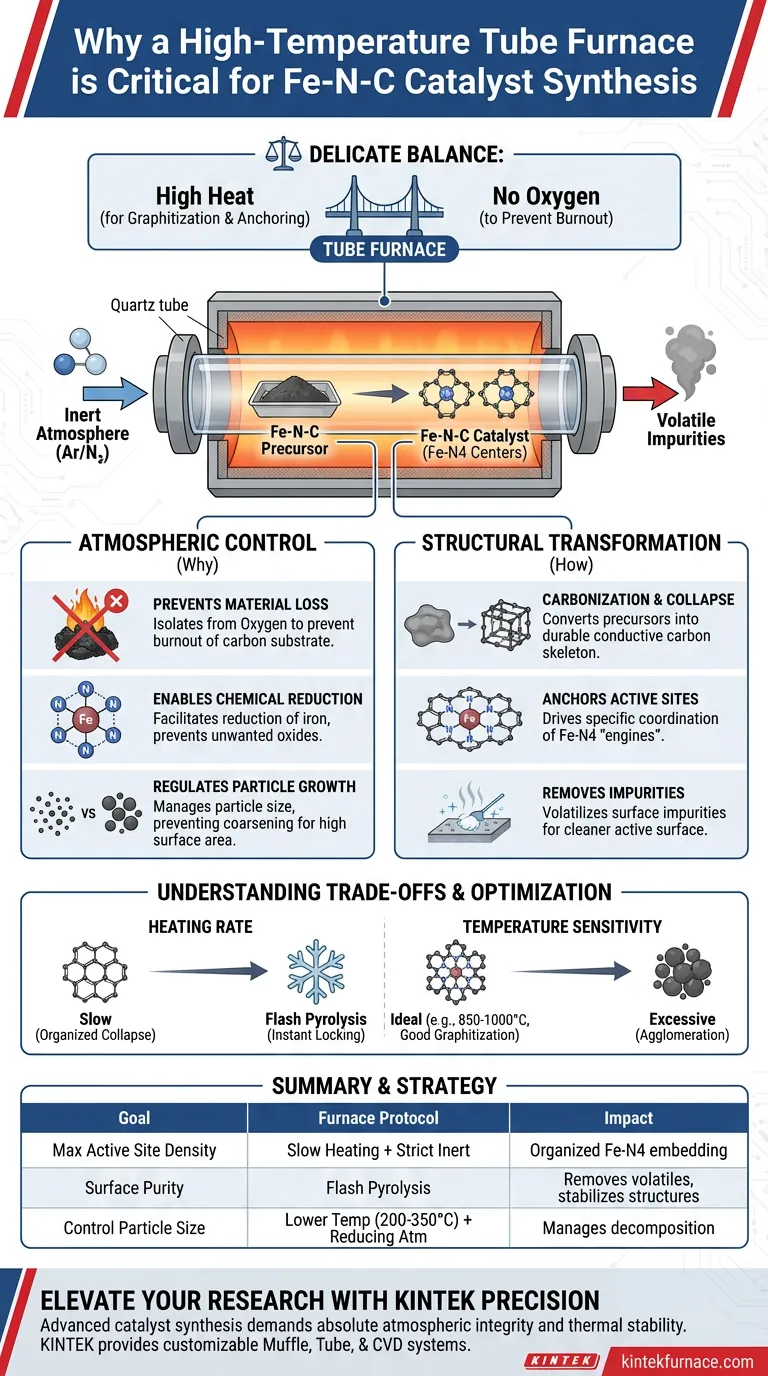

Point essentiel à retenir La synthèse des catalyseurs Fe-N-C repose sur un équilibre délicat : atteindre des températures suffisamment élevées pour graphitiser le carbone et ancrer les atomes métalliques, tout en excluant totalement l'oxygène pour éviter que le matériau ne se transforme en cendres. Le four tubulaire comble cette lacune en maintenant une atmosphère inerte scellée pendant le traitement thermique extrême.

La nécessité du contrôle atmosphérique

Prévention de la perte de matière

La fonction première du four tubulaire est d'isoler l'échantillon de l'oxygène atmosphérique.

Les précurseurs Fe-N-C sont à base de carbone ; sans couverture de gaz inerte (généralement de l'argon ou de l'azote), les chauffer à des températures de synthèse (850°C–1000°C) consumerait simplement le carbone.

Permettre la réduction chimique

Au-delà de la simple protection, l'atmosphère contrôlée permet une réduction chimique active.

En introduisant des gaz réducteurs comme l'hydrogène ou en maintenant un environnement strictement inerte, le four facilite la réduction des espèces de fer. Ce contrôle précis empêche la formation d'oxydes indésirables et garantit que le fer est chimiquement disponible pour se coordonner avec l'azote.

Régulation de la croissance des particules

L'environnement spécifique à l'intérieur du tube permet de gérer la taille des particules pendant le traitement thermique.

Des conditions atmosphériques précises empêchent le sur-agglomération de particules sub-nanométriques. Cela garantit que les atomes métalliques restent dispersés au lieu de s'agglomérer, ce qui est essentiel pour maintenir une surface catalytique élevée.

Pilotage de la transformation structurelle

Carbonisation et effondrement du réseau

Des températures élevées sont nécessaires pour convertir les précurseurs mous, tels que les réseaux ZIF-8 ou la biomasse, en carbone conducteur durable.

Sous un chauffage contrôlé (par exemple, 3°C/min), le four induit l'effondrement et la réorganisation de ces réseaux. Ce processus intègre des éléments de bore, d'azote et de fer dans un squelette carboné nouvellement formé et robuste.

Ancrage des sites actifs

Le traitement thermique ne concerne pas seulement la structure ; il s'agit d'ingénierie atomique.

L'énergie thermique pilote la coordination spécifique des atomes métalliques avec les atomes d'azote. Cela crée les centres actifs Fe-N4 — les "moteurs" du catalyseur — en les stabilisant dans le réseau graphique.

Élimination des impuretés

Le traitement à haute température nettoie efficacement la surface du catalyseur.

Le traitement thermique crée des voies thermodynamiques qui volatilisent les impuretés de surface. Il en résulte une surface active plus propre, améliorant directement l'activité catalytique initiale du matériau.

Comprendre les compromis

Variables de vitesse de chauffage

La méthode de chauffage dans le four dicte la morphologie finale du catalyseur.

Une vitesse de chauffage lente et constante facilite l'effondrement organisé des précurseurs comme le ZIF-8 en structures creuses. En revanche, la "pyrolyse flash" (choc thermique rapide à 800°C) est utilisée pour verrouiller instantanément les structures atomiques et éliminer les impuretés volatiles, bien qu'elle nécessite une manipulation différente.

Sensibilité à la température

Idéalement, des températures plus élevées améliorent la graphitisation, mais il existe une limite supérieure distincte.

Alors que des températures autour de 1000°C améliorent la conductivité et la coordination chimique, une chaleur excessive peut entraîner l'agglomération d'atomes uniques en nanoparticules plus grosses et moins actives. Le four tubulaire fournit la stabilité (par exemple, en maintenant une température constante de 350°C ou 700°C) nécessaire pour naviguer dans cette étroite fenêtre d'optimisation.

Faire le bon choix pour votre objectif

Pour maximiser les performances de votre catalyseur Fe-N-C, alignez vos protocoles de four avec vos exigences structurelles spécifiques :

- Si votre objectif principal est de maximiser la densité des sites actifs : Privilégiez les vitesses de chauffage lentes et les atmosphères inertes strictes pour faciliter l'incorporation organisée des centres Fe-N4 dans le réseau carboné.

- Si votre objectif principal est la pureté de surface et l'activité immédiate : Utilisez des techniques de pyrolyse flash pour choquer thermiquement l'échantillon, éliminer instantanément les impuretés volatiles et stabiliser les structures atomiques.

- Si votre objectif principal est de contrôler la taille des particules : Utilisez des plages de température plus basses (par exemple, 200°C - 350°C) avec des atmosphères réductrices pour gérer la décomposition des précurseurs et prévenir le grossissement des particules.

Le succès de la synthèse des Fe-N-C ne consiste pas seulement à appliquer de la chaleur ; il s'agit de la précision de l'atmosphère qui protège la chimie pendant que cette chaleur fait son travail.

Tableau récapitulatif :

| Exigence de synthèse | Rôle du four tubulaire | Impact sur la qualité du catalyseur |

|---|---|---|

| Contrôle atmosphérique | Isole l'échantillon de l'oxygène en utilisant Ar/N₂ | Prévient la combustion oxydative et la perte de carbone |

| Carbonisation structurelle | Chauffage contrôlé (par exemple, 3°C/min) | Convertit les précurseurs en réseaux carbonés conducteurs |

| Ancrage des sites actifs | Énergie thermique précise à haute température | Pilote la formation des centres de coordination Fe-N4 |

| Gestion de la pureté | Volatilisation des impuretés | Nettoie les surfaces actives pour une activité initiale plus élevée |

| Contrôle de la morphologie | Vitesses de chauffage variables/Pyrolyse flash | Gère la taille des particules et prévient l'agglomération |

Élevez votre recherche de matériaux avec la précision KINTEK

La synthèse de catalyseurs avancés comme l'ingénierie atomique Fe-N-C nécessite plus que de la simple chaleur ; elle exige une intégrité atmosphérique et une stabilité thermique absolues. KINTEK fournit des solutions de laboratoire de classe mondiale, y compris des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, tous méticuleusement conçus pour répondre aux exigences rigoureuses de la R&D moderne.

Que vous augmentiez la production ou optimisiez des catalyseurs à atomes uniques, notre fabrication soutenue par des experts garantit que votre équipement est entièrement personnalisable à vos besoins de recherche uniques.

Prêt à obtenir des résultats de synthèse supérieurs ?

Contactez KINTEK dès aujourd'hui pour discuter de votre solution de four personnalisée

Guide Visuel

Références

- Davide Menga, Michele Piana. On the Stability of an Atomically‐Dispersed Fe−N−C ORR Catalyst: An <i>In Situ</i> XAS Study in a PEMFC. DOI: 10.1002/celc.202400228

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- À quels matériaux et processus un four à tube à atmosphère contrôlée convient-il ? Débloquez des solutions de traitement thermique précises

- Quel rôle joue un four à tube sous vide à atmosphère contrôlée dans le frittage ? Maîtriser l'acier inoxydable poreux

- Quels matériaux sont nécessaires pour un fonctionnement à haute température dans les fours tubulaires ? Choisissez le bon tube pour votre laboratoire

- Quelle est l'importance d'un dispositif de trempe rapide au bas d'un four tubulaire de laboratoire ? Capturez un instantané à haute température

- Quels avantages environnementaux offrent les fours tubulaires ? Améliorer l'efficacité et stimuler l'innovation durable

- Quels facteurs doivent être pris en compte lors de l'achat d'un four à tube de quartz ? Assurer un traitement à haute température fiable

- Quels sont les avantages d'un four à tube tombant par rapport aux autres types de fours ? Débloquez la précision dans l'analyse thermique des particules

- Quelles sont les caractéristiques incluses dans un système de four tubulaire standard ? Composants essentiels pour un traitement thermique précis