L'alumine de haute pureté (Al2O3) est choisie principalement pour sa stabilité thermique et son intégrité mécanique exceptionnelles dans des environnements extrêmes. Plus précisément, c'est l'un des rares matériaux capables de résister à l'insertion dans le laitier liquide à 1600°C sans ramollissement immédiat ni défaillance structurelle, garantissant ainsi une diffusion efficace de l'hydrogène.

Le succès de la réduction des laitiers à base d'hydrogène repose sur le maintien d'un trajet d'injection stable et profond dans le bain de fusion. L'alumine de haute pureté offre la combinaison critique d'un point de fusion élevé et d'une rigidité structurelle pour délivrer les bulles d'hydrogène précisément là où elles sont nécessaires pour une efficacité de réaction maximale.

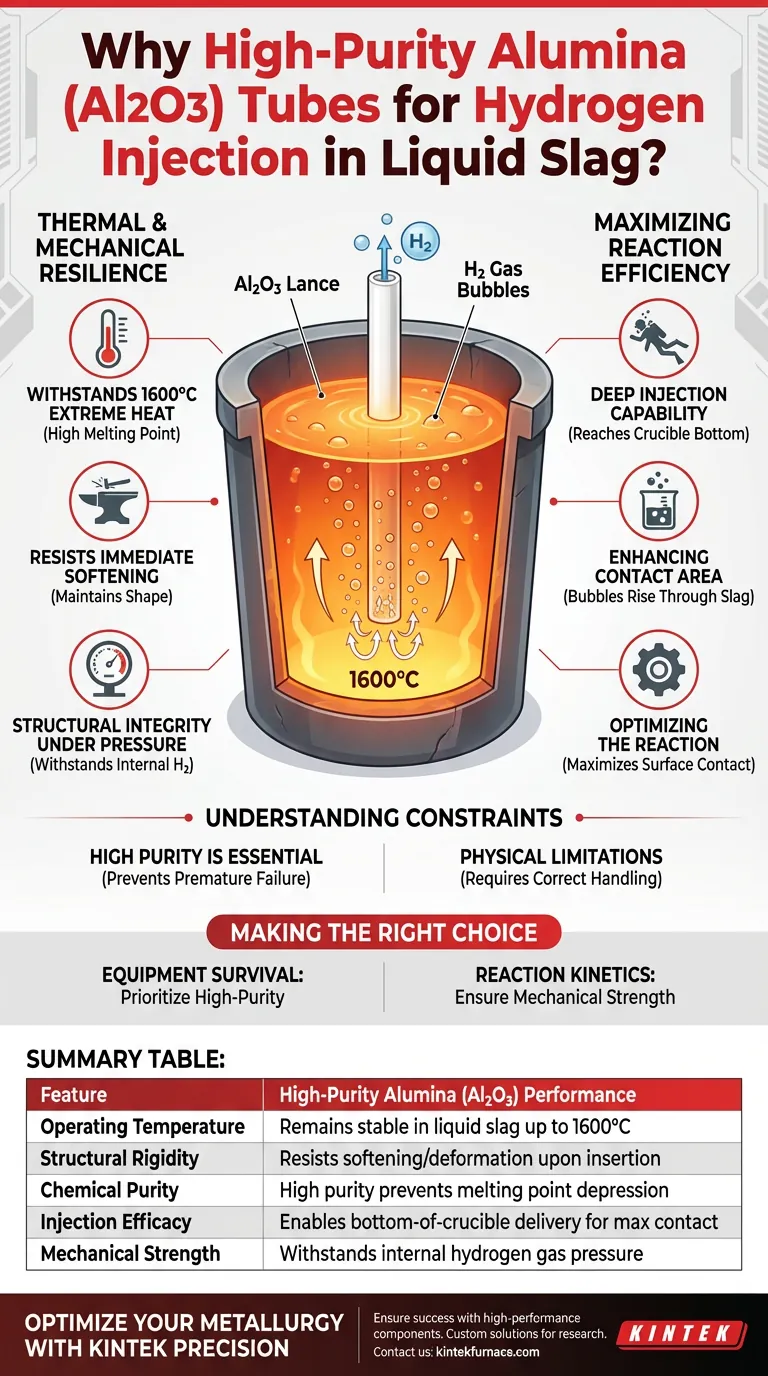

Résilience thermique et mécanique

Résistance à la chaleur extrême

L'environnement d'exploitation de ce processus implique du laitier liquide à des températures d'environ 1600°C. L'alumine de haute pureté est sélectionnée car elle possède un point de fusion suffisamment élevé pour survivre dans cet environnement.

Résistance au ramollissement

Contrairement aux matériaux de qualité inférieure ou aux métaux qui pourraient se déformer instantanément, l'alumine conserve sa forme. Elle ne souffre pas d'un ramollissement immédiat lors de l'insertion. Cette rigidité est essentielle pour que le tube fonctionne comme une lance fiable.

Intégrité structurelle sous pression

Le tube remplit une double fonction : il résiste à la chaleur extérieure et à la pression intérieure. Il doit conserver suffisamment de résistance mécanique pour supporter la pression interne du gaz d'hydrogène qui le traverse sans éclater ni s'effondrer.

Maximiser l'efficacité de la réaction

Capacité d'injection profonde

L'objectif principal de la lance est de délivrer le gaz à un endroit précis. Comme le tube d'alumine reste rigide, il peut être inséré jusqu'au fond du creuset.

Augmenter la surface de contact

Délivrer le gaz au fond n'est pas arbitraire ; c'est une exigence fonctionnelle. En libérant l'hydrogène au point le plus bas, la lance crée des bulles qui remontent à travers le laitier en fusion.

Optimiser la réaction

Ces bulles ascendantes maximisent la zone de contact entre le gaz réducteur d'hydrogène et les oxydes de fer en suspension dans le laitier. Ce contact de surface maximisé est essentiel pour piloter efficacement la réaction de réduction.

Comprendre les contraintes

La nécessité d'une haute pureté

La spécification d'alumine de haute pureté n'est pas une suggestion ; c'est une exigence. Les impuretés dans la matrice céramique peuvent abaisser considérablement le point de fusion ou la résistance structurelle, entraînant une défaillance prématurée à 1600°C.

Limites physiques

Bien que l'alumine ait une résistance "suffisante", elle n'est pas indestructible. Le matériau est spécifiquement choisi pour combler le fossé entre la résistance thermique et la contrainte mécanique de l'insertion, mais il doit être manipulé correctement pour éviter de dépasser ses limites physiques pendant le processus.

Faire le bon choix pour votre objectif

Pour garantir le succès de votre processus d'injection d'hydrogène, tenez compte de ces facteurs clés :

- Si votre objectif principal est la survie de l'équipement : Privilégiez les nuances d'alumine de haute pureté pour garantir que la lance conserve sa rigidité et ne ramollisse pas à 1600°C.

- Si votre objectif principal est la cinétique de réaction : Assurez-vous que la lance possède une résistance mécanique suffisante pour atteindre le fond du creuset, garantissant la formation de bulles nécessaire à la réduction des oxydes.

La sélection du bon matériau de lance est l'étape fondamentale qui permet à la chimie de la réduction des oxydes de fer de se produire efficacement.

Tableau récapitulatif :

| Caractéristique | Performance de l'alumine de haute pureté (Al2O3) |

|---|---|

| Température de fonctionnement | Reste stable dans le laitier liquide jusqu'à 1600°C |

| Rigidité structurelle | Résiste au ramollissement/déformation lors de l'insertion |

| Pureté chimique | La haute pureté empêche l'abaissement du point de fusion |

| Efficacité d'injection | Permet une livraison au fond du creuset pour un contact maximal |

| Résistance mécanique | Résiste à la pression interne du gaz d'hydrogène |

Optimisez votre métallurgie avec KINTEK Precision

Assurez le succès de votre réduction de laitier à base d'hydrogène avec des composants haute performance de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des tubes d'alumine de haute pureté, des fours à moufle, des tubes, des systèmes rotatifs, sous vide et CVD conçus pour résister aux environnements de laboratoire les plus exigeants.

Que vous ayez besoin de spécifications standard ou d'un système entièrement personnalisable pour vos besoins de recherche uniques, KINTEK offre la résilience thermique et mécanique dont votre processus a besoin.

Prêt à améliorer vos capacités à haute température ? Contactez-nous dès aujourd'hui pour discuter des exigences de votre projet !

Guide Visuel

Références

- M. A. Levchenko, Olena Volkova. Reduction of Liquid Steelmaking Slag Using Hydrogen Gas as a Reductant. DOI: 10.3390/met15090984

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quels facteurs faut-il prendre en compte lors du choix d'un four de laboratoire ? Assurez des performances et une sécurité optimales

- Quel rôle joue un creuset en céramique à haute teneur en alumine lors de la croissance de nanotubes de carbone dopés au Ni-Co ? Aperçus clés de la synthèse CVD

- Pourquoi un creuset résistant à la chaleur est-il indispensable à la purification du magnésium ? Assurer la pureté et l'efficacité de la sublimation sous vide

- Quelle est la fonction d'une étuve de séchage sous vide pour l'analyse FTIR du biochar ? Assurer une préparation d'échantillons de haute pureté

- Quels sont les avantages de l'utilisation du graphite pour la sulfuration de Sb2S3 ? Amélioration de la précision thermique et de la sécurité

- Quelles sont les fonctions principales des moules en graphite de haute pureté dans le SPS ? Optimisez votre processus de frittage par plasma d'étincelles

- Comment les tubes de four en céramique d'alumine se comparent-ils au quartz ou au carbure de silicium ?Explication des principales différences

- Quelles sont les applications spécialisées des tubes en quartz ? Essentiel pour les processus à haute température et de haute pureté