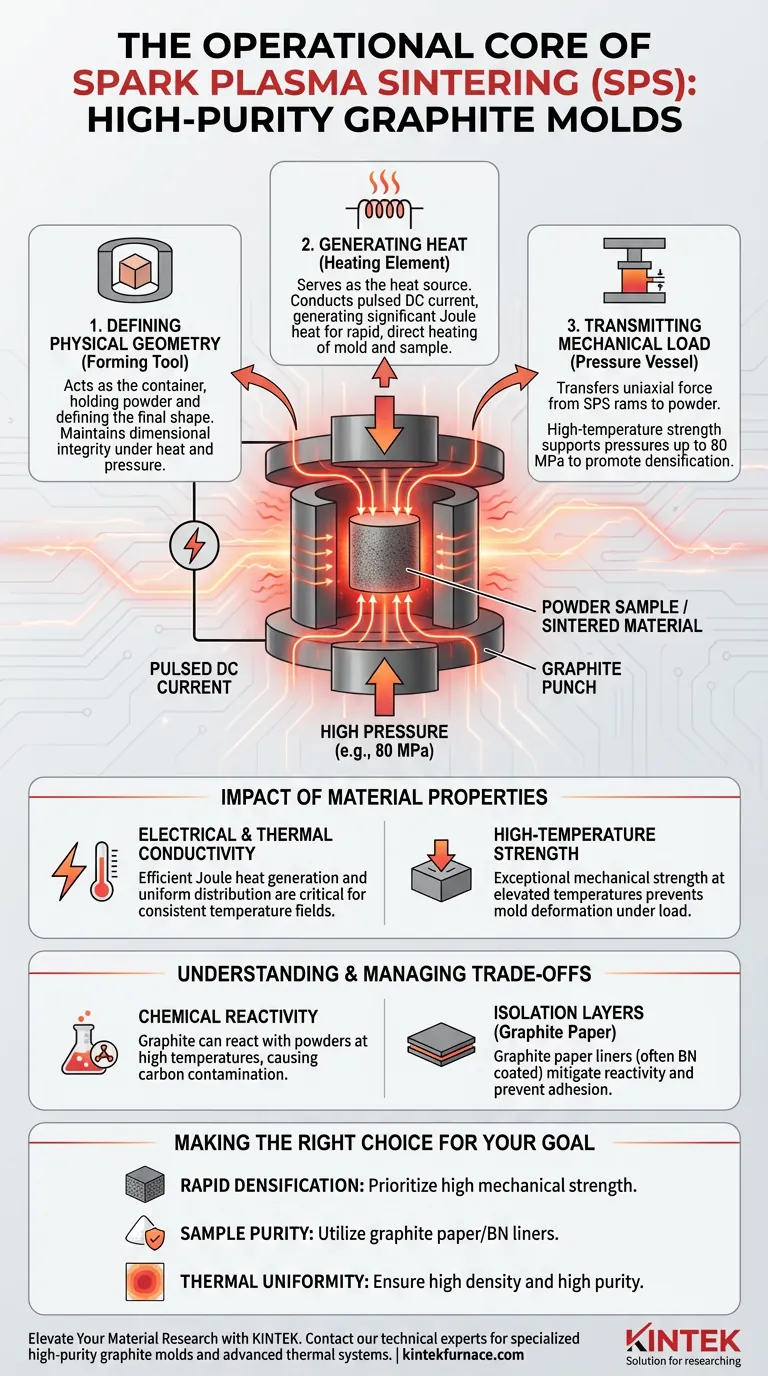

Les moules en graphite de haute pureté fonctionnent comme le cœur opérationnel du processus de frittage par plasma d'étincelles (SPS). Ils remplissent trois rôles distincts et simultanés : définir la géométrie physique de l'échantillon, servir d'élément chauffant électrique pour générer de la chaleur Joule, et agir comme récipient mécanique pour transmettre une pression élevée directement à la poudre.

En intégrant les rôles d'une matrice de formage, d'un élément chauffant résistif et d'une chambre de pression dans un seul composant, les moules en graphite de haute pureté permettent l'application synchronisée d'énergie thermique et mécanique. Cette multifonctionnalité unique est le moteur de la capacité du SPS à atteindre une densification rapide et un contrôle microstructural précis.

Les Trois Fonctions Principales

L'efficacité du SPS repose sur la capacité du moule à effectuer plusieurs tâches dans des conditions extrêmes. Le moule en graphite n'est pas simplement un conteneur passif ; il participe activement à la physique du frittage.

1. Définition de la Géométrie Physique (L'Outil de Formage)

Dans sa fonction la plus basique, le moule en graphite agit comme l'outil de formage ou la matrice. Il sert de conteneur qui maintient la poudre libre et définit la forme physique finale de l'échantillon fritté.

Cette fonction exige que le moule conserve son intégrité dimensionnelle tout au long du processus. Il garantit que la poudre libre est confinée dans un volume spécifique avant et pendant la phase de densification.

2. Génération de Chaleur par Conductivité (L'Élément Chauffant)

Contrairement au frittage conventionnel, où des éléments chauffants externes réchauffent une chambre, le moule en graphite dans le SPS sert lui-même de source de chaleur. Il agit comme un milieu conducteur qui permet à des milliers d'ampères de courant continu pulsé de le traverser.

Étant donné que le graphite est électriquement conducteur mais possède une résistance, ce courant génère une chaleur Joule significative. Cela permet un chauffage direct et rapide du moule et de l'échantillon à l'intérieur, facilitant les taux de chauffage élevés caractéristiques du SPS.

3. Transmission de la Charge Mécanique (Le Récipient sous Pression)

La troisième fonction est mécanique. Le moule sert de milieu de transmission de pression, transférant les charges uniaxiales externes des béliers de la machine SPS directement aux particules de poudre.

La résistance mécanique du graphite à haute température lui permet de supporter des pressions importantes (souvent entre 60 MPa et 80 MPa) même à des températures de frittage (par exemple, 823 K et plus). Cette pression favorise le fluage plastique et la diffusion atomique, essentiels pour obtenir une densité matérielle élevée.

L'Impact des Propriétés du Matériau

La performance du moule est directement liée aux propriétés spécifiques du graphite de haute pureté utilisé.

Conductivité Électrique et Thermique

Une conductivité électrique élevée assure une génération efficace de chaleur Joule. Simultanément, une conductivité thermique élevée garantit que cette chaleur est distribuée uniformément dans tout le moule et l'échantillon.

Les variations de densité ou de pureté du graphite peuvent entraîner des champs de température inégaux. Cette non-uniformité peut résulter en des échantillons défectueux avec des microstructures incohérentes.

Résistance à Haute Température

Le graphite doit posséder une résistance mécanique exceptionnelle à des températures élevées. Si le graphite est trop faible, il se déformera ou se fracturera sous la charge mécanique nécessaire pour densifier la poudre céramique ou métallique.

Comprendre les Compromis

Bien que le graphite de haute pureté soit la norme pour le SPS, il présente des défis spécifiques qui doivent être gérés pour garantir la qualité de l'échantillon.

Réactivité Chimique et Contamination

À haute température, le graphite peut réagir chimiquement avec certaines poudres. Cela peut entraîner une contamination par le carbone de la surface de l'échantillon ou la formation de carbures indésirables.

De plus, l'échantillon peut adhérer aux parois du moule, rendant le retrait difficile et endommageant potentiellement l'échantillon.

La Nécessité de Couches d'Isolation

Pour atténuer la réactivité et l'adhérence, du papier graphite est fréquemment utilisé comme revêtement d'interface.

Généralement revêtu de nitrure de bore, ce papier agit comme une couche d'isolation entre la poudre et le moule. Il empêche les réactions chimiques et l'adhérence tout en maintenant la continuité électrique et thermique nécessaire.

Faire le Bon Choix pour Votre Objectif

La sélection et la configuration de votre moule en graphite doivent être adaptées à vos objectifs de frittage spécifiques.

- Si votre objectif principal est la densification rapide : Privilégiez un graphite à haute résistance mécanique pour maximiser l'application de pression (jusqu'à 80 MPa) sans défaillance du moule.

- Si votre objectif principal est la pureté de l'échantillon : Utilisez toujours des revêtements en papier graphite, potentiellement avec des revêtements en nitrure de bore, pour éviter la diffusion du carbone et l'adhérence.

- Si votre objectif principal est l'uniformité thermique : Assurez-vous que le moule en graphite a une densité et une pureté élevées pour garantir une résistance électrique et des chemins de conduction thermique constants.

En fin de compte, le moule en graphite détermine les limites supérieures de pression et de taux de chauffage que votre processus SPS peut atteindre.

Tableau Récapitulatif :

| Fonction | Rôle dans le Processus SPS | Avantage pour la Production de Matériaux |

|---|---|---|

| Matrice de Formage | Définit la géométrie physique | Assure la précision dimensionnelle et le confinement de la poudre |

| Élément Chauffant | Génère de la chaleur Joule par courant pulsé | Permet des taux de chauffage ultra-rapides et une efficacité énergétique |

| Récipient sous Pression | Transmet la charge mécanique uniaxiale | Favorise le fluage plastique et le frittage à haute densité |

| Milieu Conducteur | Distribue l'énergie thermique/électrique | Assure des microstructures uniformes et la cohérence des matériaux |

Élevez Votre Recherche Matérielle avec KINTEK

Libérez tout le potentiel de vos applications de frittage par plasma d'étincelles (SPS) avec des composants haute performance. Soutenu par une R&D experte et une fabrication de précision, KINTEK propose des moules en graphite de haute pureté spécialisés et des systèmes thermiques avancés, y compris des fours Muffle, Tube, Rotatifs, sous Vide et CVD, tous entièrement personnalisables à vos besoins uniques de recherche ou de production.

Prêt à obtenir une densité et un contrôle microstructural supérieurs ?

Contactez nos experts techniques dès aujourd'hui pour discuter de votre projet

Guide Visuel

Références

- Mohamed Salaheldeen, А. Zhukov. Dependence of Magnetic Properties of As-Prepared Nanocrystalline Ni2MnGa Glass-Coated Microwires on the Geometrical Aspect Ratio. DOI: 10.3390/s24113692

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Fours de frittage par étincelage et plasma SPS

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Pourquoi un creuset résistant à la chaleur est-il indispensable à la purification du magnésium ? Assurer la pureté et l'efficacité de la sublimation sous vide

- Quel est le rôle des capillaires en quartz dans le processus d'étanchéité sous vide du soufre ? Amélioration de la pureté et de l'analyse in-situ

- Pourquoi un creuset en platine (Pt) est-il sélectionné comme récipient de réaction ? Assurer la précision dans la recherche sur les sels fondus à haute température

- Pourquoi utilise-t-on des dessiccateurs contenant des solutions salines saturées lors de l'évaluation de l'hygroscopicité du bois modifié ?

- Pourquoi est-il nécessaire d'utiliser des creusets en alumine de haute pureté pour le frittage de l'hydroxyapatite ? Assurer la pureté de phase chimique

- Quelles sont les fonctions d'une pompe mécanique à vide poussé dans le PETO de Ga2O3 ? Assurer la pureté lors de la préparation des films

- Pourquoi utiliser des creusets en graphite ou en quartz pour l'antimoine-tellure liquide ? Protégez l'intégrité de vos fondus à haute température

- Pourquoi les contrôleurs de débit massique de haute précision sont-ils nécessaires pour la croissance CVD de h-BN ? Assurer une stœchiométrie de film supérieure