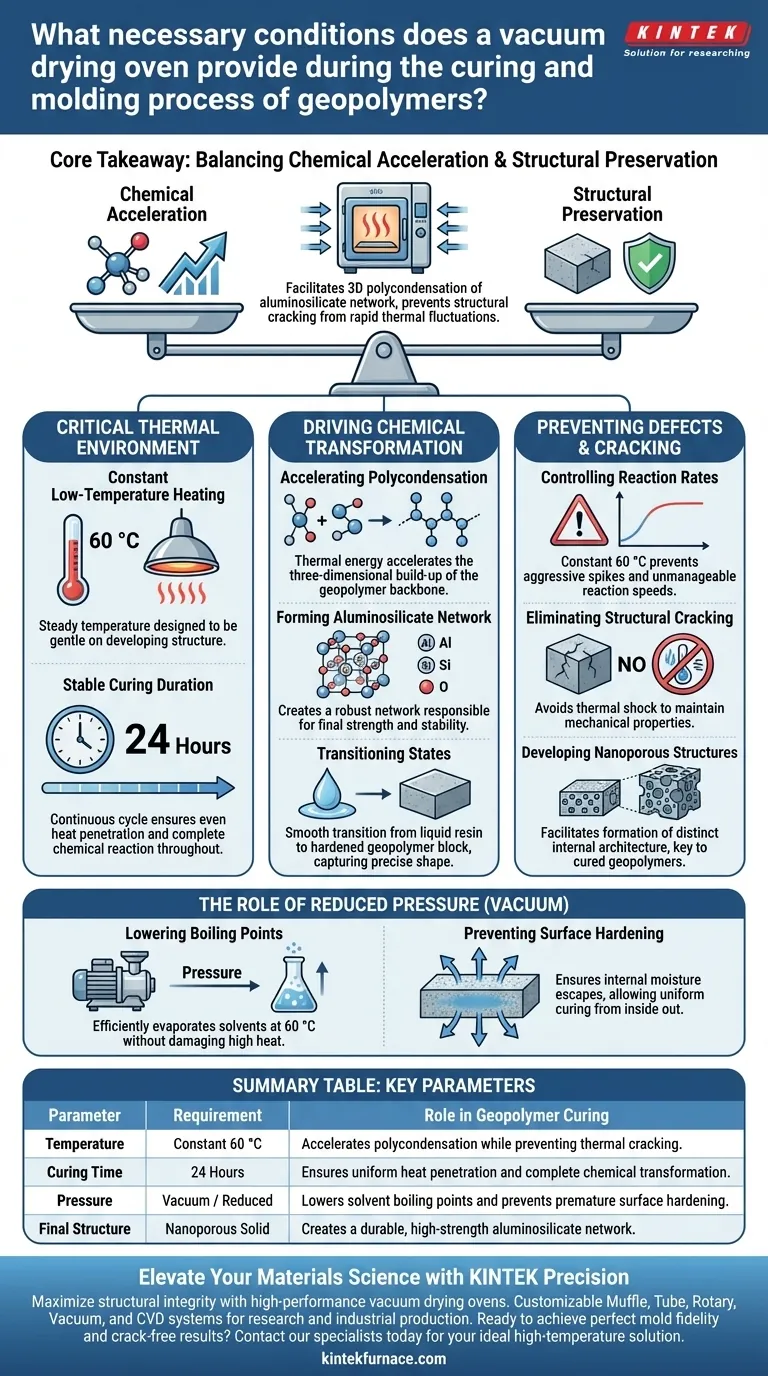

Une étuve de séchage sous vide fournit un environnement hautement contrôlé caractérisé par un chauffage constant à basse température de 60 °C et une durée de durcissement stable de 24 heures. Cette combinaison spécifique crée les conditions idéales pour que les résines géopolymères subissent les transformations chimiques nécessaires sans souffrir de défauts physiques. En maintenant une atmosphère thermique stable, l'étuve assure une transition uniforme du matériau d'un état liquide à un bloc solide et durci.

Point essentiel L'étuve de séchage sous vide équilibre l'accélération chimique et la préservation structurelle. Elle facilite la polycondensation tridimensionnelle du réseau aluminosilicate tout en contrôlant strictement la température pour éviter les fissures structurelles souvent causées par des fluctuations thermiques rapides.

Établir l'environnement thermique critique

Pour obtenir un moule réussi, des paramètres thermiques spécifiques doivent être rigoureusement maintenus.

Chauffage constant à basse température

L'étuve maintient une température constante de 60 °C. Ceci est considéré comme une approche "basse température" par rapport aux autres processus de cuisson de céramique, conçue pour être douce pour la structure en développement.

Durée de durcissement stable

Le processus nécessite un cycle continu de 24 heures. Cette durée prolongée garantit que la chaleur pénètre uniformément dans le matériau, permettant à la réaction chimique d'atteindre son achèvement dans tout le volume de la résine.

Piloter la transformation chimique

La chaleur fournie par l'étuve ne sert pas seulement au séchage ; elle est le catalyseur du changement structurel fondamental du matériau.

Accélérer la polycondensation

L'énergie thermique accélère le processus de polycondensation tridimensionnelle. Cette réaction construit le squelette du matériau géopolymère.

Former le réseau aluminosilicate

Dans ces conditions spécifiques, la résine forme un réseau aluminosilicate robuste. Ce réseau est responsable de la résistance et de la stabilité finales du matériau.

Transition d'états

Le processus permet une transition douce d'une résine liquide à un bloc géopolymère durci. Ce durcissement progressif est essentiel pour capturer la forme précise du moule.

Prévenir les défauts et les fissures

La raison principale de l'utilisation d'une étuve sous vide spécialisée plutôt que de méthodes de chauffage standard est la préservation de l'intégrité structurelle.

Contrôler les vitesses de réaction

Une augmentation rapide de la température peut provoquer une réaction chimique trop agressive. L'environnement constant de 60 °C empêche ces pics, garantissant que la réaction se déroule à un rythme gérable.

Éliminer les fissures structurelles

En évitant les chocs thermiques et le chauffage rapide, l'étuve prévient les fissures structurelles. Ceci est essentiel pour maintenir les propriétés mécaniques du bloc final.

Développer des structures nanoporeuses

L'environnement contrôlé facilite la formation d'une structure nanoporeuse distincte. Cette architecture interne est une caractéristique clé des géopolymères correctement durcis.

Le rôle de la pression réduite

Bien que la référence principale mette l'accent sur le contrôle thermique, l'aspect "vide" de l'étuve offre des avantages spécifiques en matière de pression.

Abaisser les points d'ébullition

L'environnement sous vide réduit la pression à l'intérieur de la chambre. Cela abaisse le point d'ébullition des solvants, leur permettant de s'évaporer efficacement à 60 °C prescrits sans nécessiter une chaleur élevée et dommageable.

Prévenir le durcissement de surface

Dans le séchage atmosphérique, la surface sèche et durcit souvent en premier, piégeant l'humidité à l'intérieur. L'environnement sous vide empêche ce durcissement de surface, garantissant que l'humidité interne peut s'échapper et que le géopolymère durcit uniformément de l'intérieur vers l'extérieur.

Comprendre les compromis

Bien que l'étuve de séchage sous vide soit très efficace, elle nécessite le respect de limitations spécifiques pour éviter les échecs.

Le risque de précipitation thermique

Tenter d'accélérer le processus en dépassant 60 °C est un piège courant. Des températures plus élevées induisent souvent une expansion ou des vitesses de réaction rapides que le matériau ne peut supporter, entraînant une fracture immédiate ou des contraintes internes.

La nécessité du temps

Le cycle de 24 heures ne peut pas être considérablement raccourci. Se précipiter dans la durée peut entraîner un durcissement incomplet, laissant le centre du bloc mou ou chimiquement instable malgré une coquille extérieure dure.

Faire le bon choix pour votre objectif

Pour garantir le succès de votre fabrication de géopolymères, appliquez ces conditions en fonction de vos exigences spécifiques :

- Si votre objectif principal est l'intégrité structurelle : Respectez strictement la limite de 60 °C, car la prévention des augmentations rapides de température est le facteur le plus important pour arrêter les fissures.

- Si votre objectif principal est la stabilité chimique : Assurez-vous que la durée complète de 24 heures est respectée pour permettre au réseau aluminosilicate de se polycondenser et de se stabiliser complètement.

- Si votre objectif principal est la fidélité du moule : Comptez sur la pression du vide pour éviter la formation d'une peau de surface, garantissant que le matériau reste uniforme pendant tout le processus de durcissement.

En contrôlant simultanément la chaleur et la pression, vous transformez une résine liquide volatile en un solide durable et nanoporeux.

Tableau récapitulatif :

| Paramètre | Exigence | Rôle dans le durcissement des géopolymères |

|---|---|---|

| Température | Constant 60 °C | Accélère la polycondensation tout en prévenant les fissures thermiques. |

| Temps de durcissement | 24 heures | Assure une pénétration uniforme de la chaleur et une transformation chimique complète. |

| Pression | Vide / Réduite | Abaisse les points d'ébullition des solvants et prévient le durcissement prématuré de la surface. |

| Structure finale | Solide nanoporeux | Crée un réseau aluminosilicate durable et de haute résistance. |

Élevez votre science des matériaux avec la précision KINTEK

Maximisez l'intégrité structurelle de vos géopolymères avec nos étuves de séchage sous vide haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de Muffle, Tube, Rotatif, sous Vide et CVD personnalisables, conçus pour répondre aux exigences rigoureuses de la recherche en laboratoire et de la production industrielle.

Prêt à obtenir une fidélité de moule parfaite et des résultats sans fissures ? Contactez nos spécialistes dès aujourd'hui pour trouver la solution haute température idéale pour vos besoins uniques.

Guide Visuel

Références

- Mukesh Kumar, Sudhanshu Sharma. Natural kaolin-derived ruthenium-supported nanoporous geopolymer: a sustainable catalyst for CO <sub>2</sub> methanation. DOI: 10.1039/d5cy00021a

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1200℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quelle est la fonction d'une étuve de séchage à température constante dans la synthèse de Cr/NiONP ? Assurer la précision et la stabilité des particules

- Quels sont les avantages techniques de l'utilisation d'un pyromètre bicolore ? Surveillance de haute précision des particules réactives

- Quel est le but de l'ajout de fluorure de calcium (CaF2) dans la production de magnésium ? Accélérez votre réduction carbothermique sous vide

- Pourquoi le contrôle précis de la température à 800 °C est-il essentiel pour les hétérostructures de catalyseurs BCMoMn ?

- Quelles sont les caractéristiques ajustables des fours de laboratoire en fonction des exigences de l'application ? Optimisez le traitement thermique de votre laboratoire

- Pourquoi un processus de revenu multiple à haute température est-il nécessaire pour les aciers à haute teneur en cobalt ? Atteindre une dureté et une stabilité maximales

- Quels facteurs doivent être pris en compte lors du choix d'un four en fonction des exigences de traitement ? Optimisez votre processus thermique avec l'équipement adéquat

- Pourquoi l'intervention d'un équipement de traitement thermique de précision est-elle essentielle pour les pièces AlSi10Mg ? Améliorer l'intégrité du LPBF