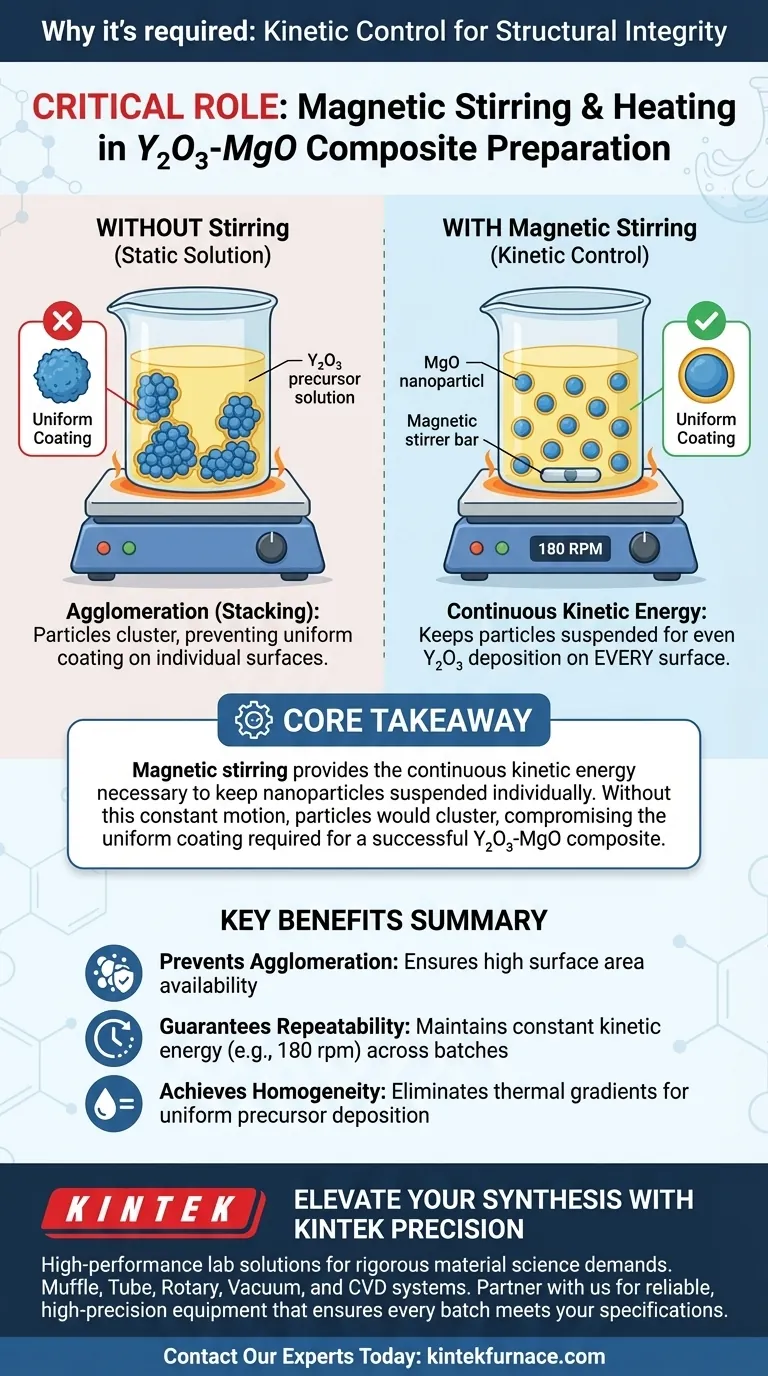

L'utilisation d'un appareil de chauffage équipé d'une agitation magnétique est essentielle pour garantir l'intégrité structurelle du matériau composite final. La fonction d'agitation magnétique est spécifiquement requise pour empêcher les nanoparticules d'oxyde de magnésium (MgO) de s'agglomérer ou de "s'empiler" dans la solution. En maintenant une vitesse de rotation constante, l'appareil garantit que le précurseur d'oxyde d'yttrium ($Y_2O_3$) se dépose uniformément sur chaque surface des particules de MgO.

Idée clé : L'agitation magnétique fournit l'énergie cinétique continue nécessaire pour maintenir les nanoparticules en suspension individuellement. Sans ce mouvement constant, les particules s'agglutineraient, empêchant le revêtement uniforme requis pour un composite $Y_2O_3-MgO$ réussi.

La mécanique du dépôt uniforme

Pour comprendre pourquoi cet équipement est requis, il faut regarder au-delà de la chimie et examiner la cinétique physique de la solution.

Lutte contre l'agglomération des particules

Les nanoparticules, comme le MgO, ont une tendance naturelle à s'agglutiner ou à "s'empiler" lorsqu'elles sont laissées au repos dans une solution mère de sel.

L'agitation magnétique contrecarre cela en introduisant une énergie cinétique continue dans la suspension. En maintenant une vitesse de rotation spécifique (par exemple, 180 tr/min), l'agitateur force physiquement les particules à rester séparées et en suspension.

Assurer la disponibilité de la surface

L'objectif de la synthèse est de créer un précurseur où le $Y_2O_3$ se dépose sur le MgO.

Si les particules de MgO sont autorisées à s'agglomérer, le précurseur $Y_2O_3$ ne peut recouvrir que l'extérieur de l'amas, laissant les particules internes intactes. L'agitation continue garantit que toute la surface de chaque particule de MgO individuelle est exposée à la solution.

Obtenir une homogénéité de la suspension

L'uniformité du matériau final commence par l'uniformité de la phase liquide.

Un appareil de chauffage sans agitation entraînerait probablement des gradients thermiques et la sédimentation des particules. L'agitateur magnétique crée un environnement homogène, garantissant que la température et les concentrations chimiques sont constantes dans tout le volume du liquide.

Comprendre les compromis

Bien que l'agitation magnétique soit essentielle, elle introduit des variables qui doivent être gérées pour éviter l'échec du processus.

Le risque de rotation incohérente

L'efficacité de cette méthode dépend fortement d'une rotation constante.

Si la vitesse de rotation fluctue ou s'arrête, l'agglomération peut se produire presque immédiatement. Une fois que les particules s'empilent, il est difficile de les remettre en suspension en unités individuelles, et l'uniformité du revêtement ultérieur sera compromise de façon permanente.

Optimisation de la vitesse

La référence note spécifiquement une vitesse de 180 tr/min.

Régler la vitesse trop bas peut ne pas générer suffisamment de force de cisaillement pour empêcher l'empilement. Inversement, bien que non explicitement détaillé dans la référence, des vitesses excessives dans des processus similaires peuvent parfois provoquer des éclaboussures ou une aération, suggérant que le respect d'un paramètre éprouvé comme 180 tr/min est vital pour la stabilité.

Faire le bon choix pour votre synthèse

Pour appliquer cela à votre projet, vous devez considérer le mécanisme d'agitation non pas seulement comme un mélangeur, mais comme un isolant de particules.

- Si votre objectif principal est l'uniformité du revêtement : Assurez-vous que votre agitateur magnétique est capable de maintenir un régime constant et ininterrompu pendant tout le processus de chauffage.

- Si votre objectif principal est la répétabilité du processus : Standardisez votre vitesse de rotation (par exemple, à 180 tr/min) pour garantir que l'apport d'énergie cinétique reste identique entre les différents lots.

Contrôlez la cinétique de votre solution, et vous contrôlez la qualité de votre composite.

Tableau récapitulatif :

| Caractéristique | Fonction dans la synthèse Y2O3-MgO | Avantage pour le composite final |

|---|---|---|

| Agitation magnétique | Empêche l'empilement/l'agglomération des nanoparticules de MgO | Assure une disponibilité de surface élevée |

| Régime constant | Maintient l'énergie cinétique continue (par exemple, 180 tr/min) | Garantit la répétabilité du processus |

| Chauffage uniforme | Élimine les gradients thermiques dans la solution mère de sel | Favorise le dépôt homogène du précurseur |

| Contrôle cinétique | Maintient les particules en suspension individuellement | Réalise un revêtement Y2O3 uniforme sur les surfaces MgO |

Élevez votre synthèse de composites avec la précision KINTEK

Obtenir un revêtement uniforme de nanoparticules nécessite plus que de la chaleur, cela nécessite un contrôle cinétique précis. KINTEK fournit des solutions de laboratoire haute performance conçues pour répondre aux exigences rigoureuses de la science des matériaux. Soutenus par une R&D et une fabrication expertes, nous offrons une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que des fours haute température personnalisables adaptés à vos besoins de recherche uniques.

Ne laissez pas l'agglomération des particules compromettre l'intégrité de vos matériaux. Collaborez avec KINTEK pour des équipements fiables et de haute précision qui garantissent que chaque lot répond à vos spécifications exactes.

Contactez nos experts dès aujourd'hui pour trouver votre solution personnalisée

Guide Visuel

Références

- Quanqing Zhang, Nan Wu. Thermal Analysis Kinetics and Luminescence Properties of Y2O3-Coated MgO: Ce+3 Particles. DOI: 10.3390/coatings15020122

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi un creuset résistant à la chaleur est-il indispensable à la purification du magnésium ? Assurer la pureté et l'efficacité de la sublimation sous vide

- Comment fonctionne une boîte de réaction scellée en graphite de haute pureté ? Optimisation de la sélénisation de films minces de Sb-Ge

- Pourquoi un creuset en céramique est-il nécessaire pour le traitement thermique de la silice extraite de la bagasse de canne à sucre ?

- Pourquoi les cadres de support sont-ils importants pour le tube de four en alumine ? Prévenir la déformation et la défaillance à haute température

- Pourquoi utiliser des tubes de quartz scellés et le vide pour la préparation d'alliages Mg-Zn/Mg-Cd ? Assurer la pureté compositionnelle

- Quelle est la fonction principale d'un broyeur planétaire dans l'alliage de Bi2Te3 ? Réaction à l'état solide et affinement à l'échelle nanométrique

- Pourquoi un débitmètre massique est-il essentiel dans la méthode du traceur ? Données de précision pour le débit de gaz de pyrolyse

- Quelle est la nécessité d'utiliser une étuve de séchage sous vide de laboratoire lors du traitement de poudres de catalyseurs Fe-N-C ?