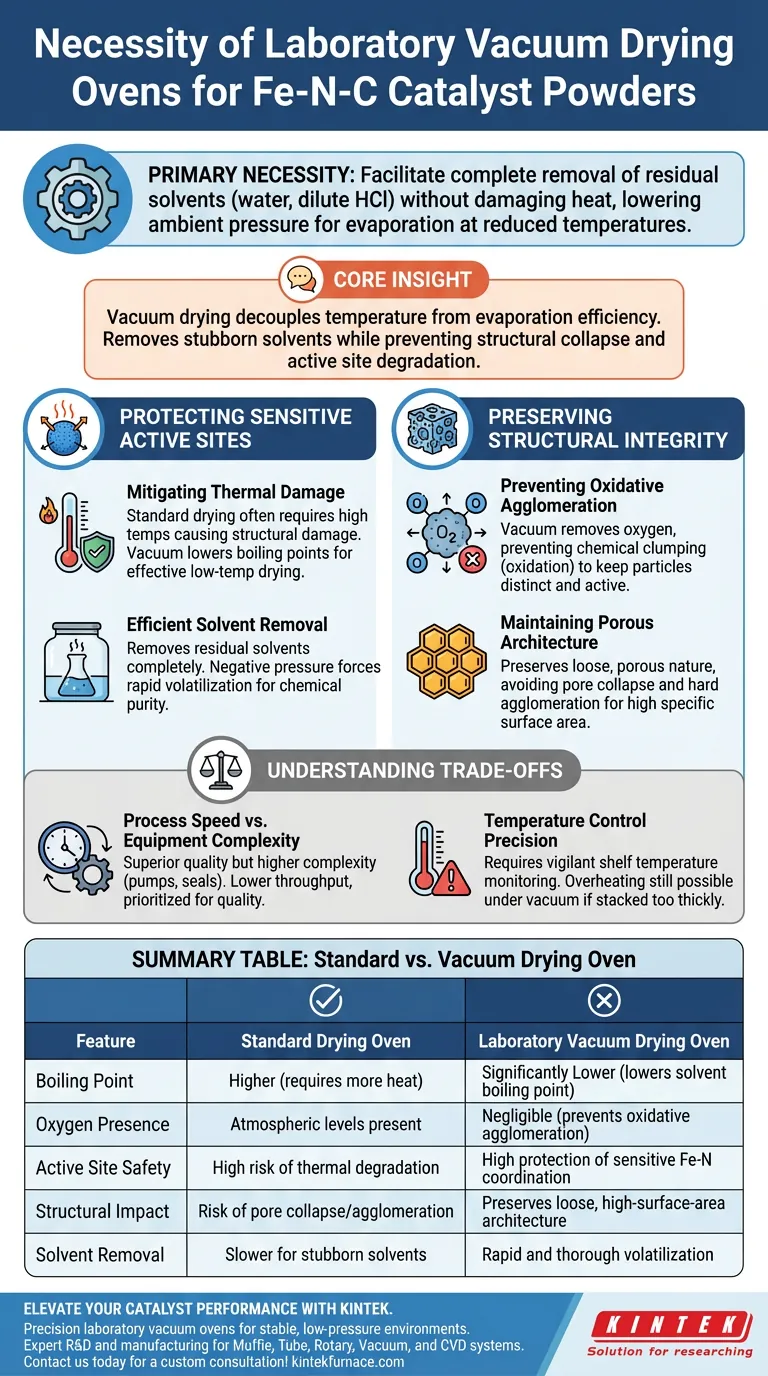

La principale nécessité d'une étuve de séchage sous vide de laboratoire est de faciliter l'élimination complète des solvants résiduels — en particulier l'eau ou l'acide chlorhydrique dilué — des poudres de catalyseurs Fe-N-C lavées, sans les soumettre à une chaleur dommageable. En abaissant la pression ambiante, l'étuve permet à ces solvants de s'évaporer à des températures considérablement réduites, préservant ainsi l'intégrité chimique du matériau.

Idée clé : Le séchage sous vide découple la température de l'efficacité d'évaporation. Il vous permet d'éliminer les solvants tenaces comme les acides dilués tout en empêchant l'effondrement structurel et la dégradation des sites actifs qui se produisent inévitablement lors du séchage standard à haute température.

Protection des sites actifs sensibles

Atténuation des dommages thermiques

Les catalyseurs Fe-N-C contiennent des sites actifs spécifiques qui sont très sensibles au stress thermique.

Les méthodes de séchage standard nécessitent souvent des températures élevées pour éliminer le liquide, ce qui peut entraîner des dommages thermiques structurels. En utilisant un vide, vous abaissez le point d'ébullition des solvants, ce qui permet un séchage efficace à des températures qui laissent ces sites actifs critiques intacts.

Élimination efficace des solvants

Après le processus de lavage, les poudres Fe-N-C retiennent des solvants résiduels, en particulier de l'eau et de l'acide chlorhydrique dilué.

Une étuve de séchage sous vide est essentielle pour les éliminer complètement. L'environnement de pression négative force ces liquides piégés à se volatiliser rapidement, garantissant que la poudre finale est chimiquement pure et exempte de contaminants susceptibles de fausser les performances électrochimiques.

Préservation de l'intégrité structurelle

Prévention de l'agglomération oxydative

L'un des plus grands risques pendant la phase de séchage est l'agglomération oxydative.

Lorsque les poudres de catalyseur sont exposées à la chaleur en présence d'air (oxygène), les particules ont tendance à s'agglomérer chimiquement. L'environnement sous vide élimine l'oxygène de l'équation, empêchant cette oxydation et garantissant que les particules restent distinctes et actives.

Maintien de l'architecture poreuse

Les performances d'un catalyseur Fe-N-C dépendent fortement de sa structure poreuse.

Le séchage à haute température à pression standard peut provoquer l'effondrement des capillaires ou entraîner une "agglomération dure". Le séchage sous vide préserve la nature lâche et poreuse de la poudre, garantissant le maintien de la surface spécifique élevée requise pour la catalyse.

Comprendre les compromis

Vitesse du processus vs complexité de l'équipement

Bien que le séchage sous vide soit supérieur en termes de qualité, il introduit une complexité opérationnelle par rapport aux étuves à convection standard.

Vous devez gérer les pompes à vide et assurer des joints étanches, ce qui ajoute une couche de maintenance. De plus, bien que l'évaporation soit efficace, le débit global par lot est souvent inférieur à celui des sécheurs à bande industriels, ce qui en fait une solution de traitement par lots privilégiée pour la qualité plutôt que le volume brut.

Précision du contrôle de la température

Le séchage sous vide modifie le transfert de chaleur vers la poudre (conduction vs convection).

Vous devez être vigilant quant aux réglages de température des étagères. Même sous vide, régler la température trop élevée peut encore entraîner une surchauffe localisée si la poudre est empilée trop épaisse, annulant les avantages de l'environnement à basse pression.

Faire le bon choix pour votre objectif

Pour maximiser le potentiel de votre catalyseur Fe-N-C, alignez vos paramètres de séchage sur les contraintes spécifiques de votre matériau.

- Si votre objectif principal est de maximiser l'activité électrochimique : Privilégiez la température la plus basse possible (par exemple, 60 °C) combinée à un vide poussé pour protéger les sites de coordination Fe-N spécifiques de la dégradation thermique.

- Si votre objectif principal est la morphologie structurelle : Assurez-vous que la poudre est étalée finement pour éviter l'agglomération physique, en utilisant le vide pour maintenir la structure poreuse lâche à surface élevée.

Résumé : L'étuve de séchage sous vide n'est pas simplement un outil de séchage ; c'est un instrument de préservation qui conserve les avantages chimiques et structurels conçus lors de la synthèse des catalyseurs Fe-N-C.

Tableau récapitulatif :

| Caractéristique | Étuve de séchage standard | Étuve de séchage sous vide de laboratoire |

|---|---|---|

| Point d'ébullition | Plus élevé (nécessite plus de chaleur) | Significativement plus bas (abaisse le point d'ébullition du solvant) |

| Présence d'oxygène | Niveaux atmosphériques présents | Négligeable (prévient l'agglomération oxydative) |

| Sécurité des sites actifs | Risque élevé de dégradation thermique | Haute protection de la coordination Fe-N sensible |

| Impact structurel | Risque d'effondrement des pores/agglomération | Préserve l'architecture lâche à surface élevée |

| Élimination des solvants | Plus lent pour les solvants tenaces | Volatilisation rapide et complète |

Améliorez les performances de votre catalyseur avec KINTEK

Ne laissez pas le stress thermique ou l'oxydation compromettre votre recherche sur les Fe-N-C. Les étuves de laboratoire sous vide de précision de KINTEK sont conçues pour fournir les environnements stables et à basse pression nécessaires pour préserver les sites actifs délicats et les structures poreuses de vos catalyseurs.

Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous vide et CVD, tous personnalisables pour répondre aux exigences uniques de votre traitement de matériaux avancés. Assurez la pureté chimique et l'intégrité structurelle de vos échantillons avec une solution adaptée à votre laboratoire.

Prêt à optimiser votre processus de séchage ? Contactez-nous dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Références

- Davide Menga, Michele Piana. On the Stability of an Atomically‐Dispersed Fe−N−C ORR Catalyst: An <i>In Situ</i> XAS Study in a PEMFC. DOI: 10.1002/celc.202400228

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Comment la dispersion des précurseurs de ruthénium sur des supports d'alumine affecte-t-elle le traitement thermique dans un four de laboratoire ?

- Quel est l'intérêt d'une chambre à vide ? Obtenez un contrôle absolu dans vos processus

- Pourquoi un creuset en alumine de haute pureté est-il requis lors du recuit du MoS2 ? Assurer la pureté des matériaux à haute température

- Quelle est la fonction des creusets en alumine de haute pureté ? Obtenir des résultats précis dans la recherche sur les sels de pyrométallurgie

- Quelle est la fonction d'un évaporateur rotatif dans la récupération de la lignine d'acide formique ? Préserver la qualité et améliorer l'efficacité

- Quel rôle joue un thermomètre infrarouge de haute précision dans la métallurgie du plasma à double lueur ? Assurer la précision et protéger les matériaux

- Quels rôles de sécurité et environnementaux jouent les systèmes d'évacuation de laboratoire et de torche dans la pyrolyse ? Assurer un espace de travail de laboratoire sécurisé

- Quelles sont les fonctions des creusets et des poudres d'enrobage en nitrure de bore (BN) dans le frittage du nitrure de silicium (Si3N4) ? Guide expert sur la stabilité des matériaux