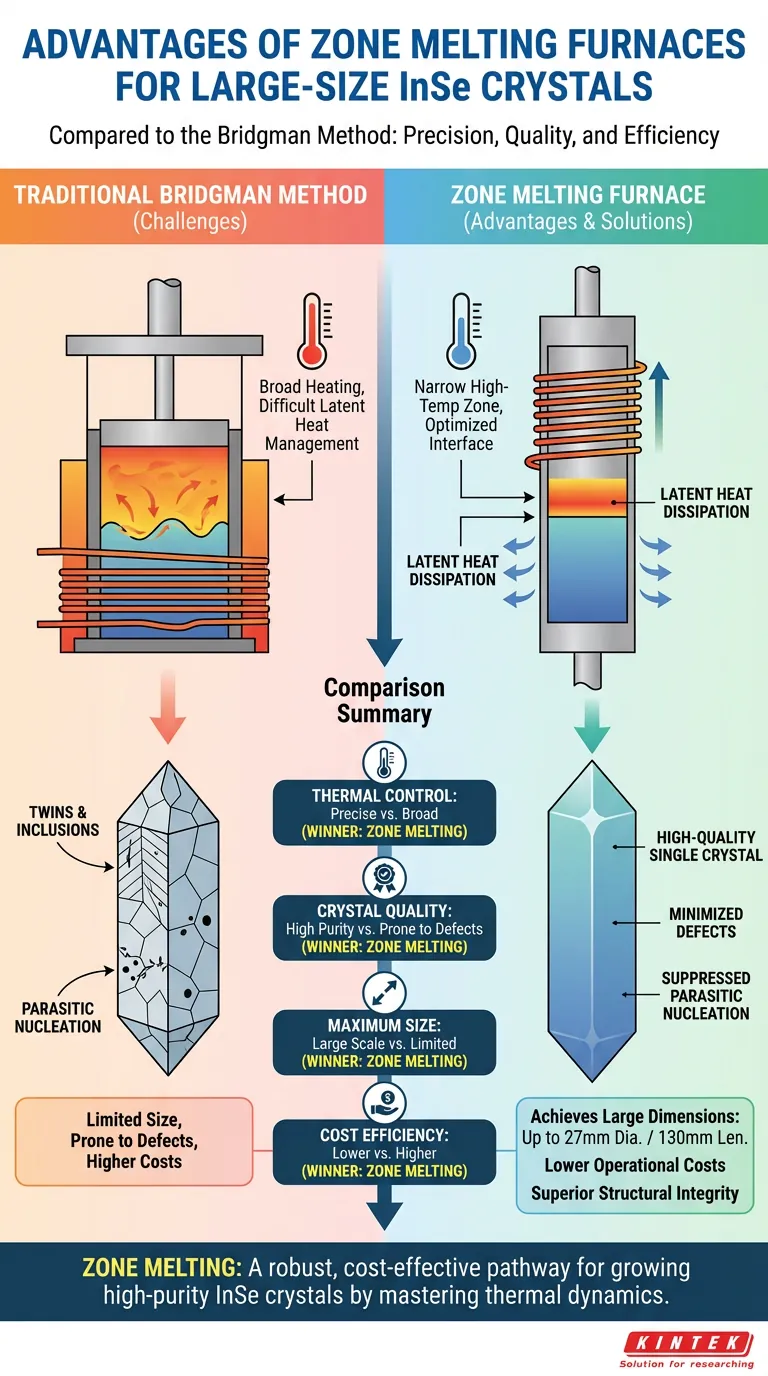

Le four à fusion de zone offre des avantages distincts en matière de gestion thermique et d'efficacité des coûts par rapport à la méthode Bridgman pour la préparation de cristaux de séléniure d'indium (InSe). En utilisant une zone étroite à haute température, cette méthode optimise l'interface solide-liquide, ce qui entraîne des coûts opérationnels considérablement réduits et la capacité de produire des lingots de grande taille avec une intégrité structurelle supérieure.

Point clé Le passage de la méthode Bridgman à la fusion de zone représente une évolution vers une dynamique thermique précise. En gérant efficacement la chaleur latente, la fusion de zone supprime la formation de défauts courants tels que les macles et les inclusions, permettant la croissance de cristaux de haute qualité jusqu'à 27 mm de diamètre.

Améliorer la qualité des cristaux grâce au contrôle thermique

Optimisation de l'interface solide-liquide

Le principal avantage technique du four à fusion de zone est sa capacité à améliorer l'optimisation de l'interface solide-liquide.

Contrairement à la méthode Bridgman, qui a souvent du mal avec la stabilité de l'interface, la fusion de zone permet un contrôle plus fin du front de croissance. Cette stabilité est essentielle pour maintenir une structure cristalline cohérente tout au long du lingot.

Gestion de la chaleur latente

La dissipation efficace de la chaleur est essentielle pour prévenir les anomalies structurelles pendant la cristallisation.

Le processus de fusion de zone excelle dans l'évacuation de la chaleur latente de cristallisation loin de l'interface de croissance. En gérant le mouvement d'une zone étroite à haute température, le système empêche l'accumulation de chaleur qui pourrait autrement déstabiliser la structure cristalline.

Intégrité structurelle et réduction des défauts

Minimisation de la nucléation parasite

L'un des défis les plus persistants dans la croissance des cristaux est l'apparition de nucléation parasite, où des cristaux indésirables se forment à côté du lingot principal.

La fusion de zone minimise considérablement la nucléation parasite, garantissant que la croissance est dominée par une seule orientation cristalline de haute qualité plutôt qu'une masse polycristalline.

Réduction des macles et des inclusions

Les cristaux d'InSe sont sujets à des défauts spécifiques tels que les macles (limites structurelles) et les inclusions (impuretés piégées dans le réseau).

La technique de fusion de zone supprime efficacement ces défauts. Le gradient thermique contrôlé permet aux impuretés de rester dans la zone fondue plutôt que de s'incorporer dans le cristal solide, ce qui entraîne une pureté plus élevée.

Efficacité opérationnelle et évolutivité

Obtention de dimensions plus grandes

Le contrôle amélioré offert par cette méthode se traduit directement par des tailles de cristaux atteignables plus grandes.

À l'aide d'un four à fusion de zone, il est possible de faire croître des lingots de cristaux de haute qualité avec des dimensions substantielles, notamment jusqu'à 27 mm de diamètre et 130 mm de longueur.

Réduction des coûts opérationnels

Au-delà de la qualité, le four à fusion de zone offre un avantage économique distinct.

La référence indique que cette méthode entraîne des coûts opérationnels inférieurs par rapport à la méthode Bridgman traditionnelle. Cette efficacité en fait une option plus viable pour la production de cristaux d'InSe à grande échelle.

Comprendre les dépendances du processus

La nécessité de la gestion de zone

Bien que les avantages soient clairs, ils dépendent entièrement de l'exécution précise de la technique.

Les avantages décrits - réduction des défauts et conduction de chaleur - sont subordonnés à la gestion réussie du mouvement de la zone étroite à haute température. Un contrôle strict de cette zone étroite entraînerait l'annulation des avantages thermiques par rapport à la méthode Bridgman.

Faire le bon choix pour votre objectif

Lorsque vous choisissez entre la fusion de zone et la méthode Bridgman pour la préparation d'InSe, tenez compte de vos priorités spécifiques en matière de coûts et de tolérance aux défauts.

- Si votre objectif principal est de réduire les défauts : Le four à fusion de zone est supérieur pour minimiser les inclusions, les macles et la nucléation parasite grâce à une meilleure optimisation de l'interface.

- Si votre objectif principal est l'efficacité des coûts : Cette méthode offre des coûts opérationnels inférieurs tout en atteignant des dimensions à grande échelle (jusqu'à 130 mm de longueur).

La fusion de zone offre une voie robuste et rentable pour la croissance de gros cristaux d'InSe de haute pureté en maîtrisant la dynamique thermique de l'interface de croissance.

Tableau récapitulatif :

| Caractéristique | Méthode de fusion de zone | Méthode Bridgman |

|---|---|---|

| Contrôle thermique | Zone étroite pour une stabilité précise de l'interface | Chauffage large, difficile à gérer la chaleur latente |

| Qualité des cristaux | Faibles défauts (macles/inclusions minimales) | Suceptible à la nucléation parasite et aux impuretés |

| Taille maximale | Jusqu'à 27 mm de diamètre / 130 mm de longueur | Limité par les problèmes de stabilité de l'interface |

| Efficacité des coûts | Coûts opérationnels inférieurs | Complexité et frais généraux plus élevés |

Élevez votre recherche de matériaux avec KINTEK

Maximisez le potentiel de votre laboratoire avec les solutions thermiques de pointe de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, tous entièrement personnalisables pour répondre à vos exigences spécifiques de recherche ou de production.

Que vous cultiviez des cristaux d'InSe de grande taille ou que vous effectuiez des traitements thermiques avancés, notre équipement garantit la précision et la durabilité dont votre travail a besoin.

Prêt à optimiser votre processus de croissance cristalline ? Contactez-nous dès aujourd'hui pour consulter notre équipe technique et trouver le four parfait pour vos besoins uniques.

Guide Visuel

Références

- Min Jin, Xuechao LIU. Growth and Characterization of Large-size InSe Crystal from Non-stoichiometric Solution <i>via</i> a Zone Melting Method. DOI: 10.15541/jim20230524

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

Les gens demandent aussi

- Quel rôle joue un four tubulaire industriel à haute température dans la pyrolyse en deux étapes du Fe–Mn–N–C ? Optimiser la synthèse

- Comment un four tubulaire garantit-il la qualité des matériaux carbonés ? Contrôle de précision pour la conversion de l'hydrochar en pyrochar

- Quels sont quelques exemples d'applications de recherche pour les fours tubulaires de laboratoire ? Débloquez la précision dans les expériences à haute température

- Quelle est la fonction d'un four tubulaire dans la préparation de S-C3N4 ? Optimiser la synthèse du nitrure de carbone dopé au soufre

- Comment les fours tubulaires multi-zones améliorent-ils l'efficacité des laboratoires ? Augmentez le débit avec le traitement parallèle

- Comment un four tubulaire génère-t-il des températures élevées ? Chauffage efficace et précis pour votre laboratoire

- Comment un four tubulaire facilite-t-il l'hydrogénation en phase gazeuse du Zircaloy-4 ? Obtenir une précipitation précise des hydrures

- Qu'est-ce qui distingue le four tubulaire de 70 mm des autres tailles ? Découvrez son équilibre polyvalent pour l'efficacité du laboratoire